Atölyedeki üretim ortamı, makine durumu ve malzeme detayları gibi üretim değişiklikleri gerçek zamanlı olarak gözlemlenebilir. MSF gerçek zamanlı izleme, miktarlar, proses parametreleri ve tesis ve makine durumu gibi üretimle ilgili tüm verileri toplayan ve işleyen dinamik gerçek zamanlı sistemler aracılığıyla izlenebilen tüm üretim ortamlarını gösterir.

Kabul edilemez sapmalar veya tutarsızlıklar olması durumunda MSF otomatik programlama işlevleri, MSF girdisini içerebilecek düzeltici adımlar otomatik olarak yürütülür. Otomasyon derecesine bağlı olarak, veriler doğrudan alt sistemlere aktarılabilir.

MSF üretim otomatik programlaması, makine kullanımını optimize eder, öncelik veya diğerlerinde değişiklik olması durumunda bilgisayar tabanlı yeniden planlama sağlar ve işlem yürütmeyi net bir şekilde görüntüler. Böylece, zamanında ve optimize edilmiş üretim çalışmaları sağlar.

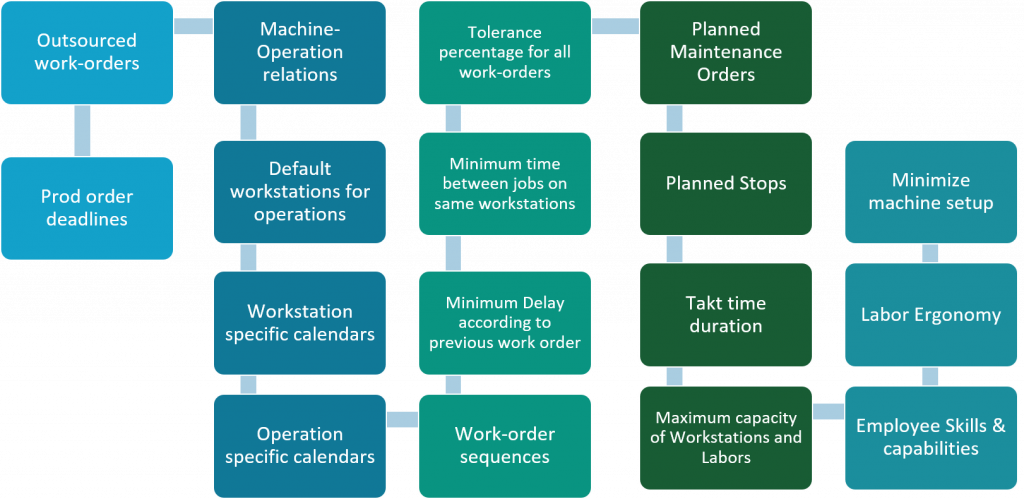

MSF, üretimi planlamak için çizelgeleyerek kullanılan performans kaybını bulmak için metrik analiz yapar. Bir üretim ortamında, bir iş istasyonunu veya iş istasyonları hattını master olarak atayın. Diğer tüm çalışma ortamları, çoklu alanlarında birbirine bağlanır. Ortamın, planı otomatik olarak optimize etmek için MSF AI tarafından dikkate alınan bazı kısıtlamaları vardır.

Dikkate alınması gereken ne tür kısıtlamalar var?

Üretim siparişi son tarihi veya zamanında bitirme. Siparişin bazı bölümleri dış kaynaklı olabilir, farklı bir lokasyonda olacak paralel iş emirleri, yarı malzeme transferleri sistemi iş emrini dikkate alarak işlenen önbelleğe alma süresini optimize eder.

Süreç optimizasyonu. İş istasyonu işlemi, kaybedilen iş istasyonunu tanımlamak için değerlendirir. Ortak takvimde bir iş istasyonu için bir takvim tanımlayın, ayrıca her iş istasyonu için belirli bir takvim veya her işlem için belirli bir takvim yapılabilir. Sistem, takvimler arasında optimizasyon yapacak ve bu kısıtlama iş istasyonunu en üst düzeye çıkaracaktır. Kapasite doluysa, sistem bazı işleri diğer iş istasyonuna atar.

Ergonomiden operasyona. Sistem, işletme ve planlama için Muri ve Muro çalışanlarını atomik olarak analiz eder.

Dokunma zamanı. Aynı iş istasyonundaki iki iş arasında kabul edilen bir tolerans süresi olarak ayarlanabilir.

Minimum iş istasyonu ve işçilik kapasitesi. Bir operasyon veya ardışık işler arasındaki darboğazlardan korunmak için, minimum darboğaz olması için zaman kısıtlamaları ve ikinci işi istemek ve başka bir iş için garanti süresi istemek için koruma sağlanabilir.

Bakım planlanırsa, sistem bunu işletim için planlar. Üretim operasyonunu engellememek için sadece bakım takvimine alınabilir. Bu, üretkenliği artıracak ve makine aksama süresini azaltacaktır.

Planlı durak. Planlanan durakları öğle yemeğini, çay molasını önceden tanımlanmış diğerleri gibi tanımlar, sistem bunları dikkate alır, sonra hesaplar ve her seferinde üretim süresinin en iyi durumunu verir.

Dokunma süresi sürekli üretim için benzersizdir. Üretimin montaj hattı sırasında, bir miktar araba üretim hattında olduğu gibi, her hat için 2 dakika veya 3 dakika gibi sürenin olması gereken incelik süresidir. Bu kısıtlamada, sistem işi otomatik olarak iş istasyonuna atar ve bu işin bu incelik süresini bitireceğini garanti eder. Bu kısıtlamanın kapasite ayarına ihtiyacı var. Bu, sistemin bu iş istasyonunda kaç çalışanın bu işlemi bitirmesi gerektiğini hesapladığı anlamına gelir, optimizasyon hesaplama örneği üretim almak için 200 iş için, sistem 250 çalışanı hesaplayabilir.

Maximum capacity-related calendar like 5 hours in a day and 5 days in a week. Using this capacity, the system maximizes capacity on specific days. It can get target capacity like pre-setting %80 examples, based on this constraint, the system can plan automatically. The advantage of this low capacity, it is to share works to each workstation equally and machine usage optimization.

Plastik endüstrisi gibi bazı ürünlerde makine kurulum süresinin sorun olması durumunda makine kurulumu maksimize edilebilir. Bazı bileşen ihtiyaçları için bir set yeterlidir, ancak bazılarının her seferinde ayarlanması gerekir. Sistem, sıralamadaki benzer bir bileşen iş emriyle kurulum süresini korumak için optimize edebilir.

Çalışma ergonomisi. Normalde iş, normal kapasiteye sahip bir çalışana atanır. Ancak MSF, ergonomiyi hesaplamak için bu değere göre MURI ve MUDA analizi veren bir beceri matrisi kullanır, sistem ergonomik yönleriyle emek ve iş istasyonu için çizelgeleme yapar.

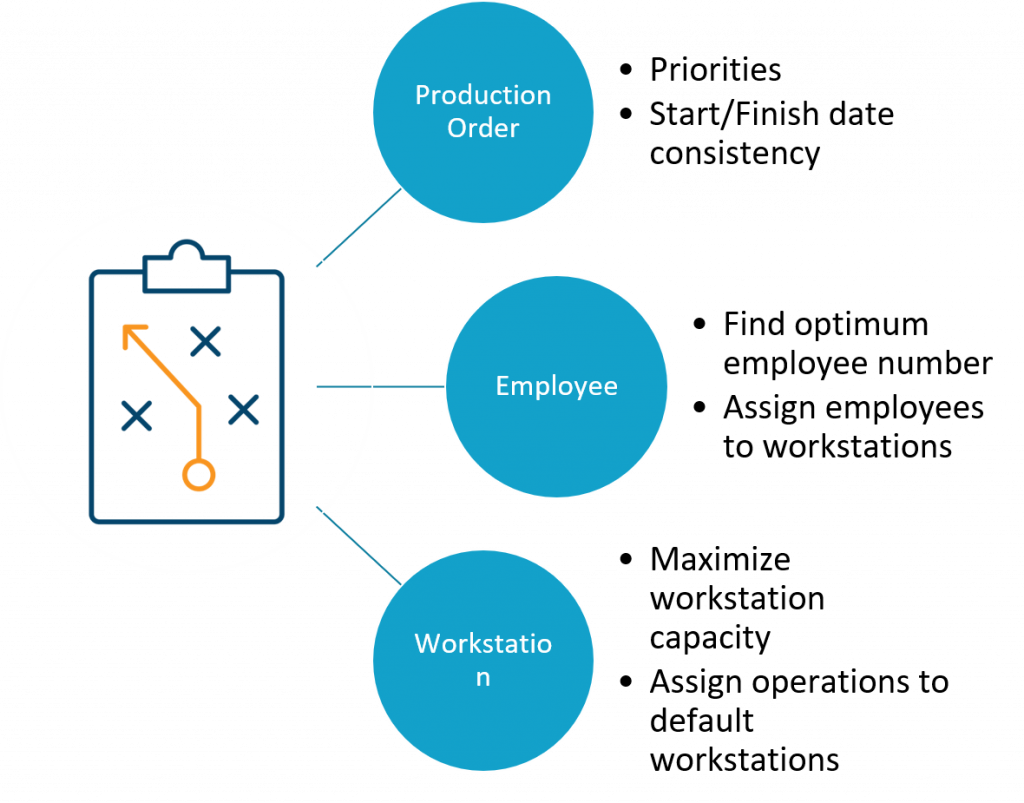

MSF'nin hedefleri;

Üretim emri (öncelikler, başlangıç/bitiş tarihleri arasında tutarlı olacaktır)

Çalışan (optimum çalışanı bulma ve iş istasyonuna atamayı en üst düzeye çıkarma)

İş istasyonu (işlemin varsayılan iş istasyonuna atanmasıyla maksimum iş istasyonu kapasitesi)

MSF yapay zeka planlaması;

destekler; Ayrık, Bitişik, Montaj veya Sürekli montaj üretimleri süreci.

Görselleştirme; Gantt diyagramı çizelgeyi görselleştirir, Planlı duruşlar, Planlı bakım, Farklı konumları çizelgeleme ve İş merkezi görünümü görülebilir.

Parametreler; Simülasyon kaydetmeden kullanılabilir, Otomatik çizelgeleme saat, vardiya, gün, hafta vb. bazında yapılabilir ve iş emri otomatik olarak Bölünebilir.

Navigasyon; PDF ve excel dosyalarına aktarılabilir, seçilen günü Yakınlaştır/uzaklaştırabilir, Başlangıç/bitiş tarihini Filtreleyebilir ve iş emirlerini ve diğer parametreleri Filtreleyebilir.

Hesaplama kabiliyetine bir örnek olarak MSF, bir iş emrinde 20 işi 2 saniyelik zaman diliminde optimize edebilir.

Otomatik üretim planlamasının MSF'ye faydaları;

Üretim verimliliğini artırmak,

Planlamaya harcanan zamandan tasarruf edin,

İş yükü dengeleme,

Gerçek zamanlı çalışan tahsisi,

Üretim kapasitesini artırmak,

Gizli kapasiteyi ortaya çıkarmak,

Çalışanı en aza indirmek ve kapasiteyi en üst düzeye çıkarmak gibi farklı planlama stratejileri,

İşlem sırası, kuyruk süresi, kurulum süresi vb. gibi korunan kaynak ve işlem kısıtlamaları,

Doğru tahmini bitiş süreleri.