Производно окружење у радњи, може се посматрати промене производње у реалном времену као што су статус машине и детаљи материјала. МСФ праћење у реалном времену показује сва производна окружења која се могу надгледати путем динамичких система у реалном времену који прикупљају и обрађују комплетан опсег података у вези са производњом, као што су количине, параметри процеса и статус постројења и машине.

Функције МСФ аутоматског распореда у случају неприхватљивих одступања или неслагања, корективни кораци који могу укључивати МСФ унос, се аутоматски извршавају. У зависности од степена аутоматизације, подаци се могу директно преносити у подређене системе.

Аутоматско планирање производње МСФ-а оптимизује искоришћеност машине, обезбеђује компјутерско репрограмирање у случају промене приоритета или других и јасно приказује извршење процеса. На тај начин обезбеђује правовремене и оптимизоване производње.

МСФ прави метричку анализу како би пронашао губитак перформанси који се користи тако што их планира за планирање производње. У производном окружењу доделите радну станицу или линију радних станица као мастер. Сва друга радна окружења се међусобно повезују у својим вишеструким просторима. Окружење има нека ограничења која МСФ АИ узима у обзир како би аутоматски оптимизовао план.

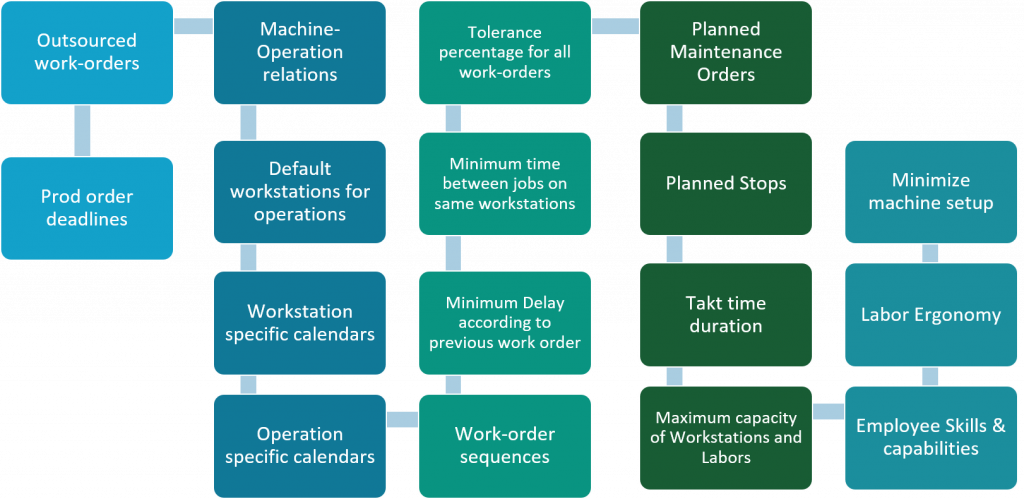

Које врсте ограничења треба узети у обзир?

Рок за наруџбу производње или завршетак на време. Неки делови налога могу бити екстернализовани, паралелни радни налози који би били другачија локација, систем преноса полуматеријала узима у обзир да би радни налог оптимизовао рок за обрађено време кеширања.

Оптимизација процеса. Рад радне станице процењује да би се дефинисала изгубљена радна станица. Дефинишите календар за радну станицу у заједничком календару, такође се може направити посебан календар за сваку радну станицу, такође се може направити посебан календар за сваку операцију. Систем ће оптимизовати између календара и максимизирати ту радну станицу ограничења. Систем додељује неки посао другој радној станици ако је капацитет пун.

Ергономија за рад. Систем атомски анализира Мури и Муро запослене за рад и заказивање.

Време такта. Може се подесити као прихваћено време толеранције између два посла на истој радној станици.

Минимални капацитет радне станице и радне снаге. Да би се заштитили од уских грла између операције или узастопних послова, може се поставити временска ограничења да се има минимално уско грло и заштити да се жели други посао и гарантно време за други посао.

Ако је планирано одржавање, систем ће га планирати за рад. Може се само ставити у свој календар за одржавање како не би блокирао рад производње. Ово ће побољшати продуктивност и смањити време застоја машине.

Планирано заустављање. Дефинишући планиране паузе за ручак, паузу за чај као унапред дефинисане друге, систем их разматра, затим израчунава и даје сваки пут најбољи случај производње.

Трајање такта је јединствено за континуирану производњу. Током производне линије за монтажу, попут неке количине производне линије аутомобила, оно што би требало да има времена за сваку линију као што је 2 минута или 3 минута је тактично време. На овом ограничењу, систем аутоматски додељује рад радној станици и гарантује да ће овај рад завршити ово време трајања такта. Ово ограничење захтева подешавање капацитета. То значи да систем израчунава колико запослених треба да заврши ову операцију на овој радној станици, пример израчунавања оптимизације за 200 послова да би се добила производња, систем може да израчуна 250 запослених.

Maximum capacity-related calendar like 5 hours in a day and 5 days in a week. Using this capacity, the system maximizes capacity on specific days. It can get target capacity like pre-setting %80 examples, based on this constraint, the system can plan automatically. The advantage of this low capacity, it is to share works to each workstation equally and machine usage optimization.

Може се максимизирати подешавање машине ако је време подешавања машине проблем за неке производе као што је индустрија пластике. За потребе неких компоненти довољан је један сет, али сваки пут треба подесити неке друге. Систем може оптимизовати да би заштитио време подешавања са сличним радним налогом компоненте у низу.

Радна ергономија. Обично се посао додељује запосленом са нормалним капацитетом. Али МСФ користи матрицу вештина за израчунавање ергономије која даје МУРИ и МУДА анализу према овој вредности, систем планира за рад и радну станицу са ергономским аспектима.

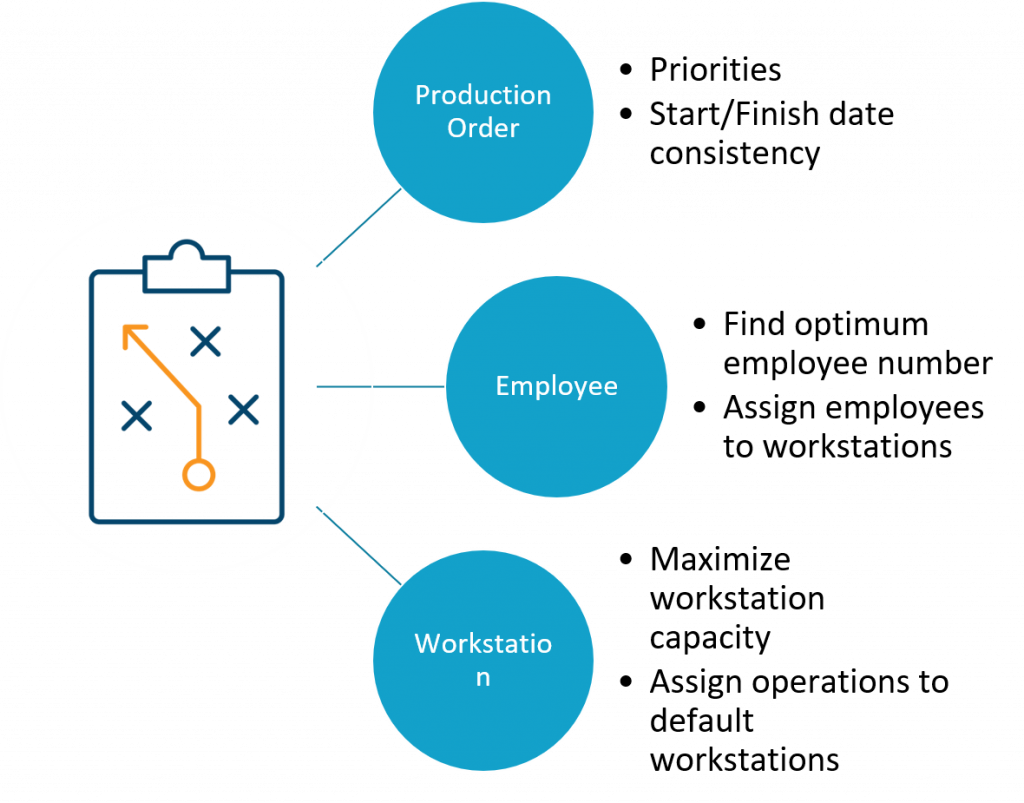

циљеви МСФ-а;

Производни налог (приоритети, између датума почетка/заустављања биће доследни)

Запослени (проналажење оптималног запосленог и максимално додељивање радној станици)

Радна станица (максимални капацитет радне станице са додељивањем операције подразумеваној радној станици)

МСФ АИ заказивање може;

Подршка; Дискретни, континуални, монтажни или континуирани производни процеси.

Визуализација; Гантов дијаграм визуализује распоред, планирана заустављања, планирано одржавање, планирање различитих локација и може се видети приказ радног центра.

Параметерс; Симулација се може користити без чувања, аутоматски распоред се може направити по сату, смени, дану, недељи, итд., а радни налог се може аутоматски поделити.

Навигатион; може се извести у ПДФ и екцел датотеке, може се повећати/умањити одабрани дан, може бити филтриран датум почетка/завршетка, и филтрирати налоге послова и друге параметре.

Као пример могућности израчунавања, МСФ може оптимизовати 20 послова у једном радном налогу у временском периоду од 2 секунде.

Предности МСФ-а од аутоматског планирања производње;

Повећати ефикасност производње,

Уштедите време утрошено на планирање,

Балансирање радног оптерећења,

Расподела запослених у реалном времену,

Повећати производни капацитет,

Откривање скривеног капацитета,

Различите стратегије за заказивање као што су минимизирање запослених и максимизирање капацитета,

Одржавана ограничења ресурса и операција као што су редослед операције, време у реду, време подешавања итд.,

Тачна процењена времена завршетка.