Gyártási környezet a műhelyben, valós időben figyelhető meg a termelés változása, mint a gép állapota és az anyag részletei. Az MSF valós idejű monitorozása az összes olyan termelési környezetet mutatja, amely dinamikus, valós idejű rendszereken keresztül felügyelhető, amelyek összegyűjtik és feldolgozzák a termeléssel kapcsolatos adatok teljes körét, például mennyiségeket, folyamatparamétereket, valamint az üzem és gép állapotát.

Az MSF automatikus ütemezési funkciók elfogadhatatlan eltérések vagy eltérések esetén, a korrekciós lépések, amelyek MSF bevitelt is tartalmazhatnak, automatikusan végrehajtásra kerülnek. Az automatizáltság mértékétől függően az adatok közvetlenül átvihetők alárendelt rendszerekbe.

Az MSF gyártás automatikus ütemezése optimalizálja a gépek kihasználtságát, számítógépes átütemezést biztosít prioritás vagy egyéb változás esetén, és egyértelműen megjeleníti a folyamat végrehajtását. Így biztosítja a pontos és optimalizált gyártási folyamatokat.

Az MSF metrikus elemzést végez annak érdekében, hogy megtalálja a teljesítménycsökkenést, amelyet a termelés ütemezéséhez használ fel. Éles környezetben rendeljen hozzá egy munkaállomást vagy munkaállomások sorát mesterként. Az összes többi munkakörnyezet több helyén kapcsolódik egymáshoz. A környezetnek vannak megkötései, amelyeket az MSF AI figyelembe vesz, hogy automatikusan optimalizálja a tervet.

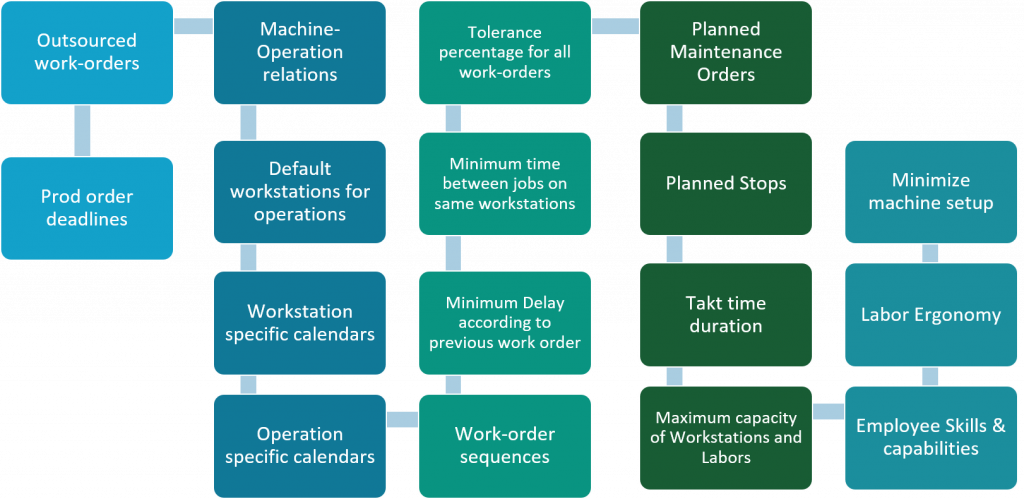

Milyen korlátokat kell figyelembe venni?

Gyártási rendelési határidő vagy határidőre történő befejezés. A megrendelés egyes részei kihelyezett üzemeltetés, párhuzamos munkamegbízások, amelyek más helyszínre történnének, félanyag átadási rendszer figyelembe veszi a munkarend optimalizálását a feldolgozott gyorsítótárazási idő határidejében.

Folyamat optimalizálás. A munkaállomás működése kiértékeli a munkaállomás elvesztését. Határozzon meg egy munkaállomás naptárát a közös naptárban, és készíthet külön naptárt minden munkaállomáshoz, és készíthet külön naptárt minden művelethez. A rendszer optimalizálja a naptárak között, és maximalizálja a kényszerek munkaállomását. Ha a kapacitás megtelt, a rendszer a másik munkaállomáshoz rendel némi munkát.

Ergonómia a működéshez. A rendszer atomosan elemzi a Muri és Muro alkalmazottakat a működéshez és az ütemezéshez.

Tapintat ideje. Beállítható egy elfogadott tűrésidőként két munka között ugyanazon a munkaállomáson.

A munkaállomás és a munkaerő minimális kapacitása. A műveletek vagy az egymást követő munkák közötti szűk keresztmetszetek elkerülése érdekében időkorlátokat lehet beállítani, hogy minimális szűk keresztmetszet legyen, és megvédje a második munkát és a garanciális időt egy másik munkához.

Ha Karbantartást terveznek, a rendszer megtervezi azt működésre. Egyszerűen feltehető a karbantartási naptárába, hogy ne akadályozza a gyártási műveletet. Ez javítja a termelékenységet és csökkenti a gép állásidejét.

Tervezett megállás. A tervezett ebéd, teaszünet meghatározása, mint az előre meghatározott többi, a rendszer figyelembe veszi, majd kiszámítja és minden alkalommal megadja a gyártási idő legjobb esetét.

A tapintási időtartam egyedülálló a folyamatos gyártásban. Az összeszerelő sor gyártása során, mint bizonyos mennyiségű autógyártó sornál, az egyes sorokra 2 perc vagy 3 perc a tapintatos idő. Ezzel a megkötéssel a rendszer automatikusan hozzárendeli a munkát a munkaállomáshoz, és garantálja, hogy ez a munka befejezi ezt az időtartamot. Ez a megszorítás kapacitás beállítást igényel. Ez azt jelenti, hogy a rendszer kiszámítja, hogy ezen a munkaállomáson hány alkalmazottnak kell befejeznie ezt a műveletet, optimalizálási számítási példa 200 munkahelyre a termeléshez, a rendszer 250 alkalmazottat tud kiszámolni.

Maximum capacity-related calendar like 5 hours in a day and 5 days in a week. Using this capacity, the system maximizes capacity on specific days. It can get target capacity like pre-setting %80 examples, based on this constraint, the system can plan automatically. The advantage of this low capacity, it is to share works to each workstation equally and machine usage optimization.

Maximalizálható a gépbeállítás, ha a gép beállítási ideje problémát jelent bizonyos termékeknél, például a műanyagiparban. Egyes komponens igényekhez elég egy készlet, de néhányat minden alkalommal be kell állítani. A rendszer képes optimalizálni, hogy megvédje a beállítási időt egy hasonló komponens munkarenddel a sorrendben.

Munkaergonómia. Általában a munkakört normál munkaképességű alkalmazottra osztják ki. De az MSF egy készségmátrixot használ az ergonómia kiszámításához, amely ennek az értéknek megfelelően ad MURI- és MUDA-elemzést, a rendszer ergonómiai szempontokkal ütemezi a munkaerőt és a munkaállomást.

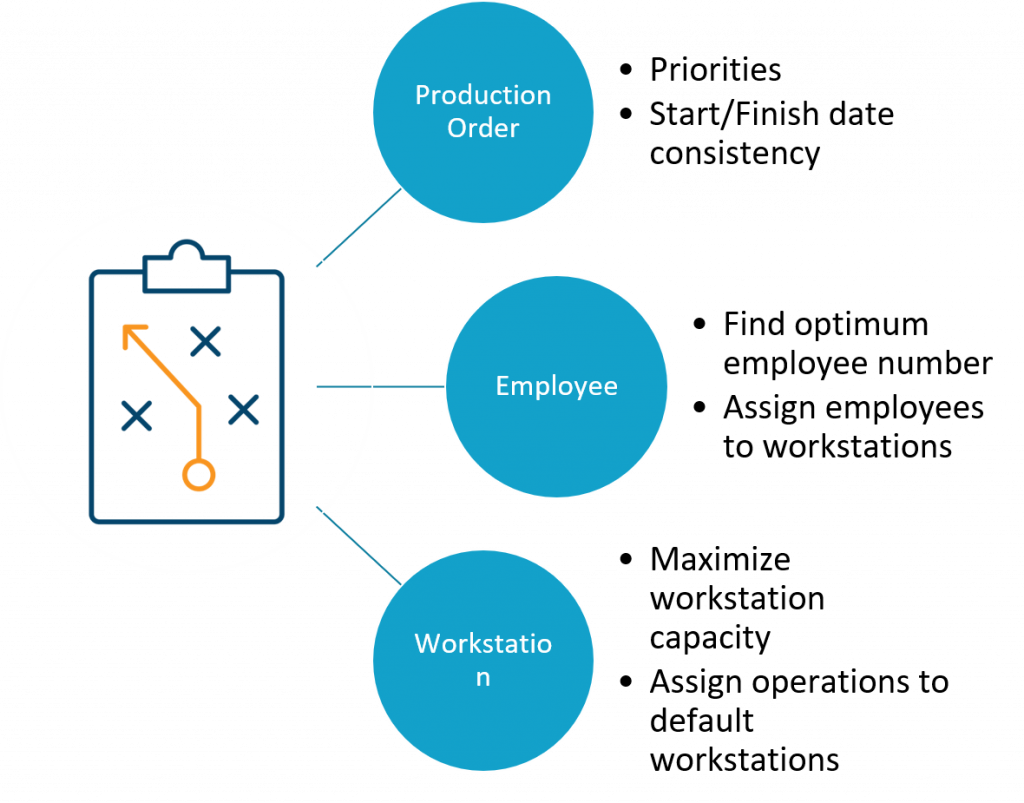

MSF célkitűzései;

Gyártási sorrend (prioritások, a kezdési/leállítási dátum között konzisztens lesz)

Alkalmazott (az optimális alkalmazott megtalálása és a munkaállomáshoz való hozzárendelés maximalizálása)

Munkaállomás (maximális munkaállomás kapacitás a művelet alapértelmezett munkaállomáshoz történő hozzárendelésével)

MSF AI ütemezés;

Támogatja; Diszkrét, összefüggő, összeszerelési vagy folyamatos összeszerelési gyártási folyamat.

Megjelenítés; A Gantt-diagram megjeleníti a menetrendet, a tervezett megállókat, a tervezett karbantartást, a különböző helyek ütemezését és a munkaközpont nézetet.

Paraméterek; A szimuláció mentés nélkül használható, az automatikus ütemezés óra, műszak, nap, hét stb. szerint készíthető, és a munkarend automatikusan felosztható.

Navigáció; Exportálható PDF és Excel fájlokba, lehet Nagyítani/kicsinyíteni a kiválasztott napot, lehet Szűrt kezdési/befejezési dátumot, valamint Szűrni a munkarendeléseket és egyéb paramétereket.

A számítási képesség példájaként az MSF egy munkamegrendelésben 20 munkát tud optimalizálni 2 másodperc alatt.

A gyártás automatikus ütemezésének MSF előnyei;

A termelés hatékonyságának növelése,

Takarítson meg időt a tervezésre,

terhelés kiegyensúlyozás,

Valós idejű alkalmazottak elosztása,

A termelési kapacitás növelése,

Rejtett kapacitás feltárása,

Különböző stratégiák az ütemezéshez, mint például az alkalmazottak minimalizálása és a kapacitás maximalizálása,

Karbantartott erőforrás- és működési korlátok, mint például a műveleti sorrend, a várakozási idő, a beállítási idő stb.,

Pontos becsült befejezési idők.