CEDIT.SI project: Glass Factory Hrastnik (Steklarna Hrastnik) – project link HERE or under References menu

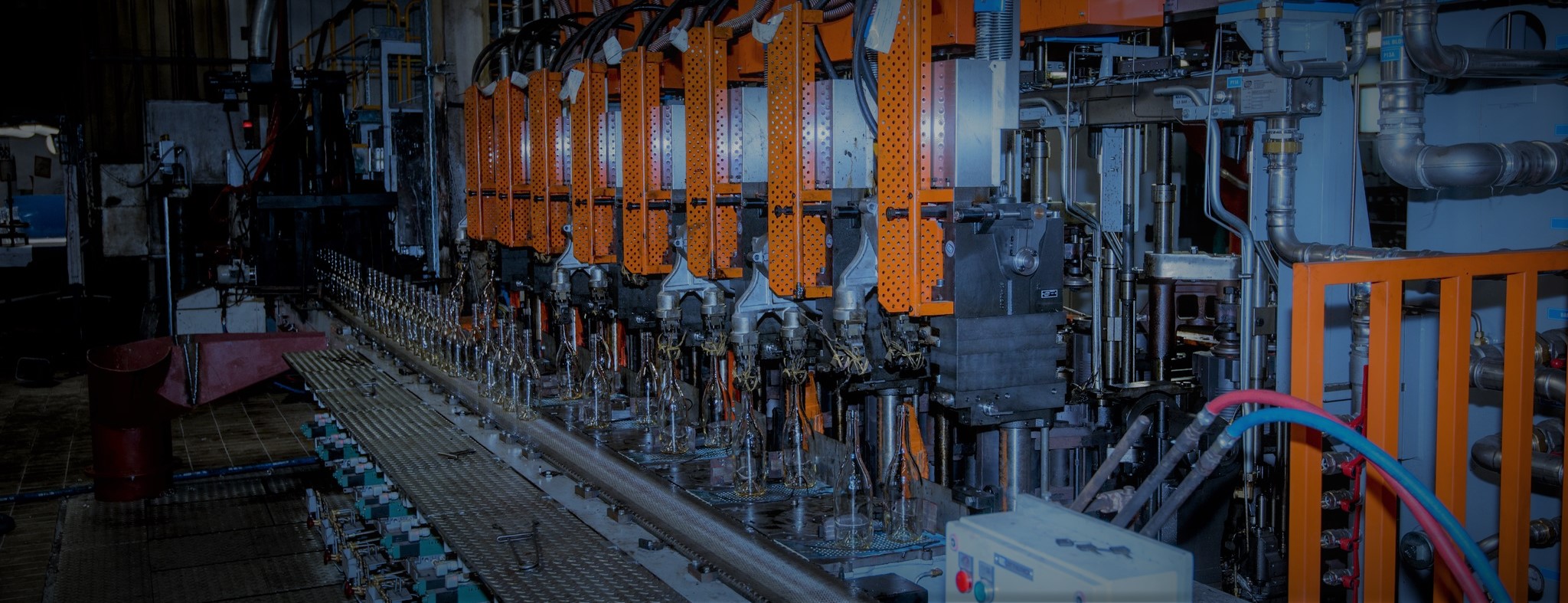

Case Study: Glass Manufacturing Company

Company Background:

The glass manufacturing company specializes in producing various types of glass products for industries such as construction, automotive, and consumer goods. With complex production processes and the need to meet strict quality standards, the company faced challenges in optimizing production planning and scheduling to meet customer demands while minimizing lead times and resource wastage.

Implementation of APS:

The glass manufacturing company implemented an advanced planning and scheduling (APS) system to streamline its production and scheduling operations. The APS software integrated with the company’s existing systems, allowing for real-time data integration and analysis to facilitate efficient decision-making.

Demand Forecasting:

The APS software enabled the glass manufacturing company to forecast demand accurately by analyzing historical sales data, market trends, and customer requirements. This helped them anticipate future demand and align their production plans accordingly.

Optimizing Production Sequences:

The APS system optimized production sequences by considering factors such as glass composition, product specifications, and required production lead times. It determined the most efficient order in which products should be manufactured, taking into account the availability of raw materials, production lines, and skilled labor.

Resource Allocation and Utilization:

The APS software facilitated efficient resource allocation by considering factors such as machine capacities, labor skills, and availability of raw materials. It enabled the glass manufacturing company to optimize resource allocation for each production order, ensuring that the right machines, molds, and personnel were assigned to maximize productivity while avoiding bottlenecks.

Capacity Planning:

With APS, the glass manufacturing company could perform detailed capacity planning. The software provided insights into the utilization of different furnaces, forming machines, and finishing processes, helping the company identify potential capacity constraints and optimize the production plan to meet demand effectively. It allowed for better management of furnace cycles, mold changes, and preventive maintenance to ensure continuous operations.

Creating a Nonstop Scheduling Plan:

Based on demand forecasts, production sequences, and resource availability, the APS system generated a nonstop scheduling plan. This plan aimed to maximize production output while minimizing downtime and optimizing the utilization of machines and resources. It considered factors like furnace cooldown and warm-up times, mold changes, and equipment maintenance to create an optimized schedule that allowed for continuous production.

Benefits and Results:

Implementing APS in the glass manufacturing company resulted in several benefits, including:

Improved production efficiency: The optimized scheduling plan enabled the company to maximize the utilization of machines and resources, reducing idle time and improving overall production efficiency.

Minimized lead times: By optimizing production sequences and resource allocation, the glass manufacturing company was able to minimize lead times and meet customer demands more efficiently.

Enhanced capacity utilization: The APS system provided insights into furnace capacities, forming machine utilization, and finishing processes, enabling the company to make informed decisions on resource allocation and avoid capacity bottlenecks.

Better quality control: The APS software facilitated better control over the production process, ensuring adherence to quality standards and reducing the risk of defects or rework.

Overall, the implementation of APS in the glass manufacturing company streamlined production and scheduling operations, enabling efficient resource allocation, optimized production sequences, and a nonstop scheduling plan that maximized output while minimizing lead times and resource bottlenecks.