Real-Time Bottleneck Detection

Challenges

In today’s competitive environment, increasing productivity and speeding up manufacturing is one of the key challenges for continuous processes. Due to the unexpected and unidentified bottlenecks that occur in the production line, the whole line is slowed down and the throughput is decreased.

There is always one part of the process that is slower than the others, thus they need to be addressed individually to take corrective actions more easily. The main problem with addressing the individual bottlenecks is the lack of real-time data and communication between the machines.

Solution

The solution that MSF provides is real-time based tracking and analyzing the states of the machines individually to extract the bottleneck information more accurately. Real-time communication between each machine is established by installing IIoT (Industrial IoT) hardware on each process of the production line, thus the machine states, intermediate buffer quantities, and downstream and upstream statuses can be tracked in real-time.

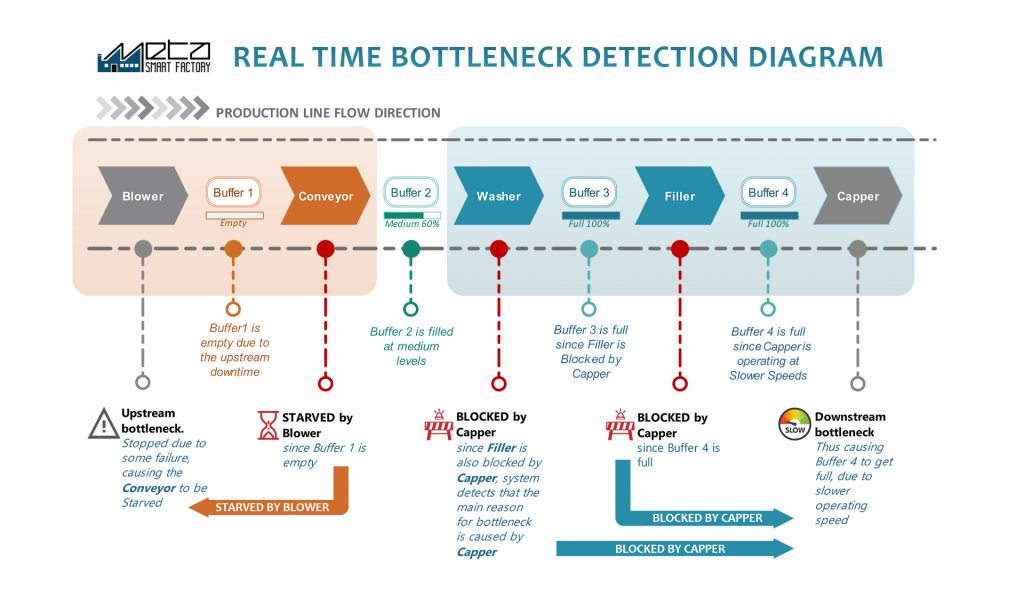

As shown in Detection Diagram, when the upstream buffer is empty, the Conveyor machine is starved and the reason for stopping is because of the upstream bottleneck Blower machine (orange color). When the downstream buffer is full (Buffer 4), the Filler machine is blocked and can’t operate due to the failure or slow speed of the downstream Capper machine (blue color).

MSF takes this concept to a higher level and can also detect the local dependencies of these machines, and identify whether the neighboring machines are also starved/blocked by some other machines, thus can accurately specify the main root cause of the bottleneck and show how it affects overall system performance. As illustrated in Detection Diagram, the system can identify that both Washer and Filler have stopped because of the slow speed of the downstream Capper machine.

Results

MSF provides exact and accurate data from the shop floor which can help the managers to decide whether they need to increase the capacity of the production for a higher speed or they need a better maintenance plan for frequently failing machines to decrease the number and duration of failures of the machines that mostly affect the performance of the overall system. MSF also provides data to clarify which process has a good performance and no resources should be invested to increase the performance.

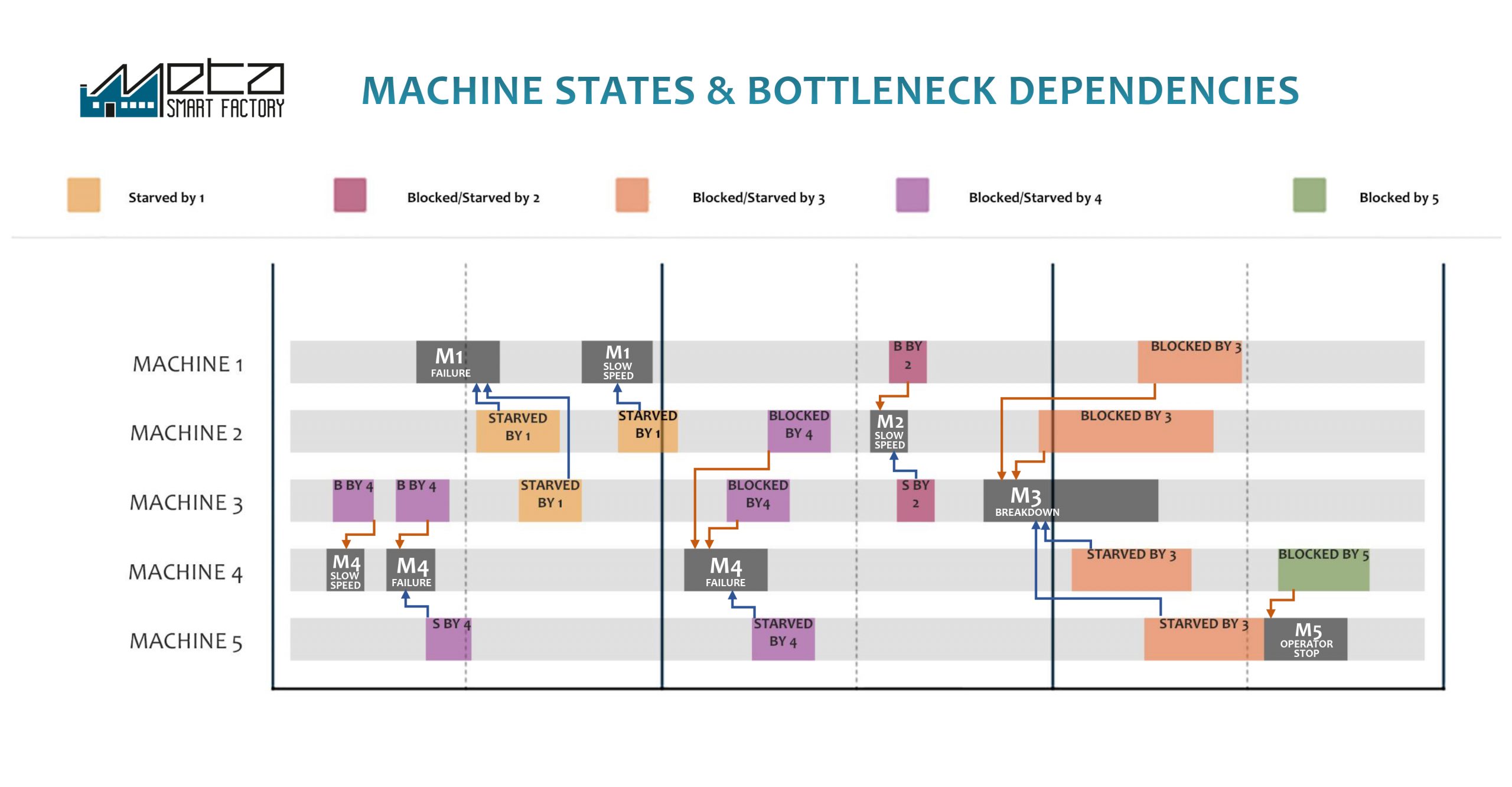

MSF provides also information on the effect of the primary bottleneck machine on other local machines, for both upstream and downstream directions, thus it gives a clearer picture of its impact of it. Buffer effectiveness is also a critical parameter that is provided for each machine. MSF can show at what percent of the time the buffer was full or empty, thus providing information to decide whether the buffer size is critical or it is high enough to make the machine run independently without the production being affected no matter how good or bad the performance is for upstream or downstream machines.

Summary

Correctly and efficiently identifying bottleneck locations can improve the utilization of finite manufacturing resources, increase the system throughput, and minimize the total cost of production. MSF provides this information in real-time and helps the manufacturers identify these losses with accurate data, represented visually with additional insights for easier and faster comprehension.