Gerçek Zamanlı Darboğaz Tespiti

Zorluklar

Günümüzün rekabetçi ortamında, üretkenliği artırmak ve üretimi hızlandırmak, sürekli süreçler için en önemli zorluklardan biridir. Üretim hattında meydana gelen beklenmedik ve tanımlanamayan darboğazlardan dolayı tüm hat yavaşlar ve verim düşer.

Sürecin her zaman diğerlerinden daha yavaş olan bir kısmı vardır, dolayısıyla düzeltici önlemleri daha kolay almak için ayrı ayrı ele alınmaları gerekir. Bireysel darboğazların ele alınmasındaki temel sorun, makineler arasında gerçek zamanlı veri ve iletişim eksikliğidir.

Çözüm

MSF'nin sunduğu çözüm, darboğaz bilgilerini daha doğru bir şekilde çıkarmak için gerçek zamanlı tabanlı izleme ve makinelerin durumlarını ayrı ayrı analiz etmektir. Üretim hattının her prosesine IIoT (Endüstriyel IoT) donanımı kurularak her bir makine arasında gerçek zamanlı iletişim kurulur, böylece makine durumları, ara tampon miktarları, aşağı ve yukarı akış durumları gerçek zamanlı olarak takip edilebilir.

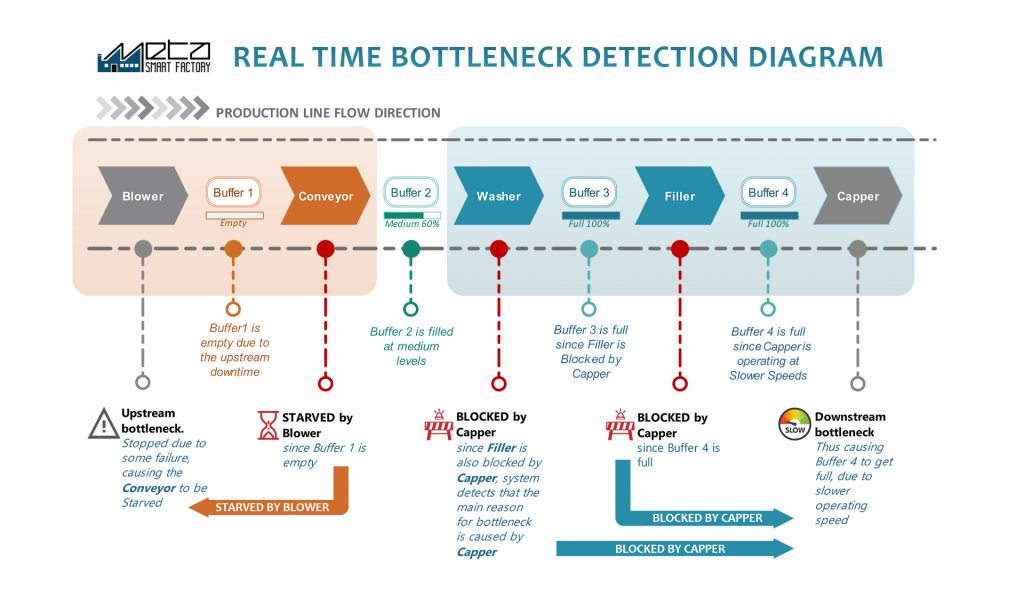

Tespit Şemasında gösterildiği gibi, yukarı akış tamponu boş olduğunda, Konveyör makinesi aç kalır ve durma nedeni, yukarı akış darboğazlı Üfleme makinesidir (turuncu renk). Aşağı akış tamponu dolduğunda (Tampon 4), Doldurma makinesi bloke olur ve aşağı akış Capper makinesinin (mavi renk) arızası veya yavaş hızı nedeniyle çalışamaz.

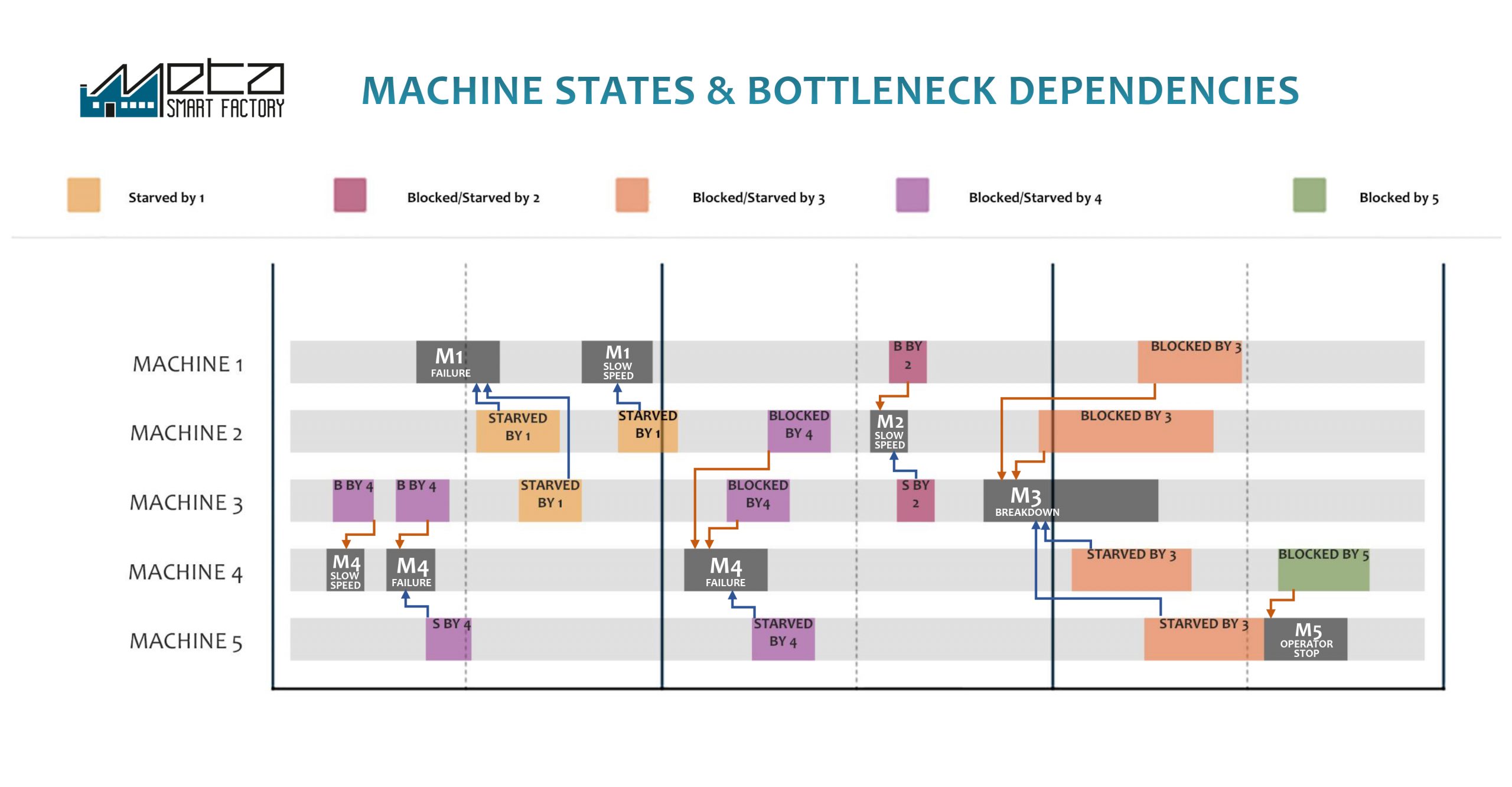

MSF bu konsepti daha yüksek bir seviyeye taşıyor ve ayrıca bu makinelerin yerel bağımlılıklarını tespit edebiliyor ve komşu makinelerin başka makineler tarafından aç bırakılıp bırakılmadığını/bloke edilip edilmediğini belirleyebiliyor, böylece darboğazın ana kök nedenini doğru bir şekilde belirleyebiliyor ve bunun genel sistem performansını nasıl etkilediğini gösterebiliyor. gösterildiği gibi Algılama Şeması, sistem, aşağı akış Capper makinesinin yavaş hızı nedeniyle hem Yıkayıcının hem de Doldurucunun durduğunu belirleyebilir.

Sonuçlar

MSF, atölyeden kesin ve doğru veriler sağlayarak yöneticilerin daha yüksek bir hız için üretim kapasitesini artırmaları mı yoksa genel sistemin performansını en çok etkileyen makine arızalarının sayısını ve süresini azaltmak için sık sık arızalanan makineler için daha iyi bir bakım planına mı ihtiyaç duymaları gerektiğine karar vermelerine yardımcı olabilir. MSF ayrıca, hangi sürecin iyi bir performansa sahip olduğunu ve performansı artırmak için hiçbir kaynağa yatırım yapılmaması gerektiğini netleştirmek için veriler sağlar.

MSF ayrıca birincil darboğaz makinesinin diğer yerel makineler üzerindeki etkisi hakkında hem yukarı hem de aşağı yönler için bilgi sağlar, böylece etkisinin daha net bir resmini verir. Tampon etkinliği de her makine için sağlanan kritik bir parametredir. MSF, arabelleğin yüzde kaçının dolu veya boş olduğunu gösterebilir, böylece arabellek boyutunun kritik olup olmadığına veya performansın yukarı veya aşağı akış makineleri için ne kadar iyi veya kötü olduğuna bakmaksızın üretimi etkilemeden makinenin bağımsız çalışmasını sağlayacak kadar yüksek olup olmadığına karar vermek için bilgi sağlar.

Özet

Darboğaz konumlarının doğru ve verimli bir şekilde belirlenmesi, sınırlı üretim kaynaklarının kullanımını iyileştirebilir, sistem verimini artırabilir ve toplam üretim maliyetini en aza indirebilir. MSF bu bilgileri gerçek zamanlı olarak sağlar ve üreticilerin bu kayıpları daha kolay ve daha hızlı anlama için ek içgörülerle görsel olarak temsil edilen doğru verilerle belirlemesine yardımcı olur.