In MSF ist der Materialbedarfsplan (MRP) im Produktbaum Teil eines Produktionsauftrags, der eine Liste von Rohstoffen, verarbeiteten Materialien oder Komponenten, Mengen, Produktionsdauer und erforderlichen Schritten zur Verwaltung der Produktion oder Montage fertiger Produkte enthält.

Während in der MSF-Planung das zu produzierende Produkt geplant wird, wird, wenn die zu verwendenden Rohstoffe nur eingekauft und produziert werden, entsprechend eine Bedarfsplanung erstellt. Manchmal kann MRP jedoch auf eine Weise erstellt werden, die aus vielen Schritten besteht und das Halbzeug zwischen Maschinen in verschiedene Materialien umwandelt. Alle diese Produktionsschritte sind in der MRP in einer Art und Weise enthalten, die sich gegenseitig ergänzt. Das Endprodukt wird durch die Verwendung der Materialien im MRP gemäß dem Produktionsauftrag erhalten.

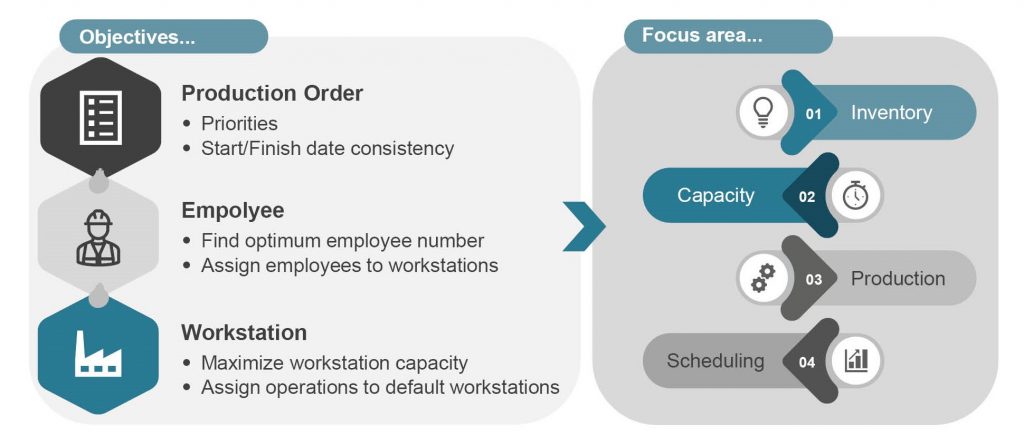

Das wichtigste Problem, mit dem sich Planer auseinandersetzen müssen, besteht darin, die kürzeste in der Planung zu erstellende Lieferzeit zu erreichen und gleichzeitig die zu produzierenden Komponenten in das „Hauptprodukt“ einzubeziehen und eine möglichst optimale „Routen“-Planung durchzuführen, die keinen Engpass in ihrer Produktion verursacht. An diesem Punkt stellt die Korrektheit aller Material-, Maschinen- und Arbeitsdaten sicher, dass die Produktion korrekt und termingerecht abgeschlossen wird. Wenn die Erfassungsfehler dieser Daten in der Produktion und die Verzögerungen im Betrieb der voneinander abweichenden papierbasierten Abteilungen hinzukommen, entsteht eine reduzierende Wirkung auf die Produktivität, die bereits vor der Planung in der Produktion einsetzt. An dieser Stelle kann dieser Verlust dank der einzigartigen Software von MSF, die es ermöglicht, Echtzeitdaten in jeder Phase der Produktion auf digitale Medien zu übertragen und in der Planung und damit Produktion zu nutzen, leicht in Effizienz umgewandelt werden.

MSF MRP wandelt mithilfe von Maschinen und Arbeitskräften verschiedene Komponenten oder Rohstoffe in ein Endprodukt um. Dies erfolgt gemäß MRP, beginnend beim Kundenauftrag, im Einkauf, in der Lagerhaltung, bei der Reservierung im Lager, bei der Übertragung von Reservierungen in Folgevorgänge, bei der Verarbeitung in Maschinen, bei der Lagerung des Endprodukts bis zur Auslieferung. Auf diese Weise hilft es, ausgehend vom Kundenauftrag einen Produktionsauftrag mit sofortigen Daten zu erstellen. Die Funktion des MSF-Produktionsplanungsmoduls besteht darin, gleichzeitig eine Liste der zum Verkauf zusammengestellten Artikel zu erstellen. Es gibt Ihnen die Flexibilität, einen Kundenauftrag anzupassen, um Mengen zu ändern, Artikel zu ändern und bei Bedarf zu löschen. Dadurch wird sichergestellt, dass eventuelle Dispositionsänderungen bei Bedarf in der Produktion berücksichtigt werden.

Sobald MSF MRP abgeschlossen ist, werden die Bestellungen und Produktionsaufträge erstellt, die den Beschaffungszyklus für die neuen Komponenten auslösen. Während die Komponenten beschafft werden, arbeitet der Planer mit der MRP-Referenz an den Fertigungsplanungsdetails. Sobald die gekauften Komponenten beschafft wurden, kann mit der Fertigungsausführung begonnen werden. Daher werden die im Shop Floor Routing genannten Aktivitäten ausgeführt und das Produkt hergestellt.

MSF behält dieses Material auch für den jeweiligen Auftrag vor, sofern Vorräte verfügbar sind. Oder aufgrund der Nachbestellungsplanung wird bei Unterschreitung der Mindestmenge automatisch die Funktion Materialeinkauf oder Komponentenfertigung ausgeführt. Dieser Vorgang wird automatisch fortgesetzt, solange der Kundenauftrag andauert und den angegebenen Aufträgen weiterhin Lagerreservierungsmengen zuordnet.