Manufacturing Execution System (MES) & Digitalisierung:

MES ist eine Kombination aus Softwaresystem und Hardware, die in der Fertigung verwendet wird, um Produktionsprozesse in Echtzeit zu verfolgen und zu verwalten. Es umfasst Funktionen wie grundlegende Produktionsplanung, Auftragsverfolgung, Qualitätskontrolle und Bestandsverwaltung. MES hilft Herstellern, ihre Produktionsprozesse zu optimieren, Durchlaufzeiten zu verkürzen, den Durchsatz zu erhöhen, die Produktqualität zu verbessern, die Transparenz zu erhöhen und Engpässe zu erkennen.

Digitalisierung in MSF bezieht sich auf den Einsatz digitaler Technologien zur Transformation und Automatisierung von Geschäftsprozessen. Die Digitalisierung umfasst die Integration digitaler Technologien in alle Aspekte eines Unternehmens, einschließlich Fertigung, Lieferkette, papierlose Produktion … Die Digitalisierung ermöglicht es Herstellern, Daten in Echtzeit zu sammeln und zu analysieren, Routineaufgaben zu automatisieren und fundierte Entscheidungen auf der Grundlage von Dateneinblicken zu treffen. Durch die Optimierung von Produktionsabläufen und die Minimierung von Verschwendung kann die Digitalisierung auch dazu beitragen, die Produktionskosten zu senken.

Während es sich bei MES um ein spezifisches Softwaresystem handelt, das in der Fertigung eingesetzt wird, handelt es sich bei der Digitalisierung um eine umfassendere Strategie, die den Einsatz mehrerer digitaler Technologien, einschließlich MES, zur Transformation und Optimierung von Fertigungsprozessen beinhaltet. MES ist ein Aspekt der Digitalisierung, aber die Digitalisierung geht über MES hinaus und umfasst auch andere Technologien wie IoT-Sensoren, künstliche Intelligenz (KI) und maschinelles Lernen (ML).

MSF Manufacturing Execution System (MES)

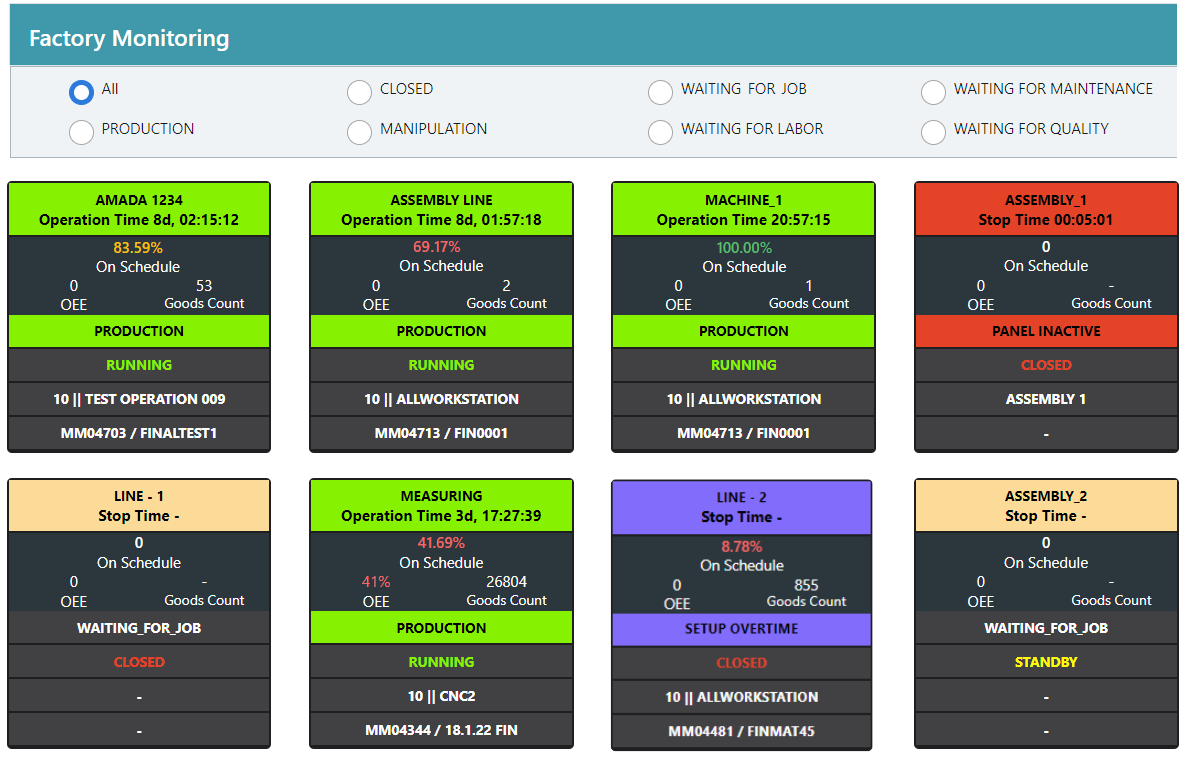

MSF MES hilft bei der Erfassung und Analyse aller Produktionsdaten in Echtzeit, von Arbeitsstationen oder WorkCentres, Mitarbeitern, Werkzeugnutzung, Materialien, Qualität (Ausschuss, Nacharbeit), Sensoren und vielem mehr. Echtzeitdaten von der Workstation werden auf dem Panel-PC angezeigt, damit der Bediener sie sehen kann. Alle Daten von Arbeitsplätzen und Arbeitszentren werden auch in Echtzeit in der MES-Web-App auf der Dashboard-Seite (und anderen Seiten) angezeigt. MSF MES ist ein voll funktionsfähiges System zur Verwaltung von Fertigungsprozessen, einschließlich Produktionsmodulen mit Produktbäumen, Produktionsaufträgen, Arbeitsaufträgen, grundlegendem Arbeitsmanagement, Überwachung von Produktionsprozessen und Analyse von Stoppursachen in der Produktion. Mit diesem Modul können Sie die gesamte Produktion auf einer einzigen Plattform von verschiedenen Standorten aus überwachen.

Es stehen verschiedene Versionen von MES für den Einsatz in der Werkstatt zur Verfügung: Basic MES und Advanced MES:

– Grundlegendes MES: Grundlegende Produktionsinformationen (Mitarbeiter (Anmeldung, Zeiten), Arbeitsaufträge (Details, geplant, Dauer), grundlegende Qualität (Ausschuss, Nacharbeit), manuelle Stoppauswahl, Interaktion mit vorab hochgeladenen Dokumenten. Grundlegende Produktions-OEE ist verfügbar. Am besten geeignet für den Einsatz für manuelle Arbeiten oder die Digitalisierung von Arbeitsplätzen mit MSF-IoT-Karte und digitalen Maschinensignalen.

– Erweitertes MES: Alles vom Basis-MES über die Option zur Umlagerung/Anfrage, manuelles/automatisches Palettensystem* (*mit Supply-Chain-Planung), Sammeln von Daten von Sensoren, Anschließen an die SPS von Arbeitsstationen, Überwachen von Sensorinformationen usw. Es sind vollständig anpassbare Panel-Themen verfügbar. Interaktion mit dem Wartungsteam* (*nur mit Wartungsmodul).

Arten der Shopfloor-Digitalisierung (MES):

Abhängig von den benötigten Szenarien aus dem Shopfloor stehen unterschiedliche Kombinationen der MES-Digitalisierung zur Verfügung. Die Werkstatt kann entweder mit einer IoT-Karte, einem Panel oder einer Kombination aus Panel und IoT-Karte digitalisiert werden.

1.) Digitalisierung des MSF-Panels

Verwendet ein Smart-Touchscreen-Industriepanel (verschiedene Größen verfügbar). Die Digitalisierung nur mit MSF Panel ist nur im manuellen MES-Modus verfügbar. Diese Panels werden normalerweise an strategischen Standorten, beispielsweise WorkCentren, installiert, um mehrere Maschinen oder Handarbeitsplätze zu digitalisieren.

2.) MSF IoT-Digitalisierung

Sie können das MSF Smart I/O-Gerät verwenden und wie eine externe SPS verwenden. Auf diese Weise können Sie auch ältere Maschinen digitalisieren, ohne zu hohe Kosten in die Aufrüstung Ihrer bestehenden Maschine stecken zu müssen. Ein IoT kann gesammelte Daten direkt an den Server senden, ohne dass ein Panel-PC erforderlich ist. Nützlich, wenn Sie Maschinen oder Sensoren digitalisieren möchten, die rund um die Uhr in Produktion sind, wie Kompressoren usw.

3.) MSF-Panel + IoT

Eine weitere Möglichkeit, den Arbeitsplatz vollständig zu digitalisieren, ist die Kombination mit Panel und IoT-Karte. Auf diese Weise erhalten Sie umfassende erweiterte Optionen zum Sammeln von Daten und zum Interagieren mit Daten aus dem Panel. Dies gibt Ihnen auch die Möglichkeit, OEE und TEEP vollständig und korrekt zu berechnen. Darüber hinaus werden automatische und manuelle Stopps, Einstellungen, Zähler usw. erfasst. Außerdem können Sie Ausschuss- und Nacharbeitsdetails eingeben. Andere Module können parallel zur MES-Kombination arbeiten: Wartungsmodul, APS Modul, SCP-Modul, Energieverbrauchsmodul, …

4.) Panel / Panel + IoT für manuelle Arbeiten

Wenn Sie produzierte Mengen aus manuellen Aufträgen in Echtzeit erfassen möchten, können nur Panel-PCs verwendet werden. Darüber hinaus können Tasten und Schalter angeschlossen werden, um manuelle Aufgaben in Echtzeit zu verfolgen, ohne dass eine so häufige Interaktion mit dem Panel erforderlich ist.

4.) SPS-Digitalisierung

Warum sollten Sie das MSF Manufacturing Execution System (MES) in Betracht ziehen?

- Entfernen von Papier (papierlose Fabrik), Steigerung der Produktivität, Aufdecken von Engpässen,

- Für jede Art von Produktion, Branche, Organisation

- Vollständig anpassbar

- Die MES-App funktioniert vor Ort/in der Cloud

- Einfache und erweiterte Berichte verfügbar

- Kann alle Arbeitsplätze (alt/neu) digitalisieren, manuelle Arbeiten durchführen und alte Maschinen modernisieren

- Kann Daten verschiedener Art sammeln: Maschinengeschwindigkeit, Leistung (Arbeitsplatz und Mitarbeiter), Stromverbrauch, …

- Ein oder mehrere Arbeitsplätze pro Panel-PC

- Kann nur mit IoT-Karte oder nur mit Panel-PC digitalisiert werden

- Lagerbewegungen automatisch verwalten

- Aus den Daten verfügbare grundlegende und erweiterte Berichte

- Mehr Funktionalitäten in Kombination mit anderen Modulen (APS, 4PL, Maintenance, QC, …)

- Krisenszenarien in Echtzeit lösen automatisch/manuell Benachrichtigungen und andere Module aus

- Kann unabhängig von anderen Modulen arbeiten

- Verfügbare Nutzung externer Geräte (Scanner, …)

- Die Panel-PC-Software unterstützt alle Sprachen

- Unterstützen Sie die Anmeldung/Abmeldung von Mitarbeitern

FAQ zu MES und DIGITALISIERUNG

Unter Digitalisierung im Fertigungsbereich versteht man das umfassendere Konzept der Nutzung digitaler Technologien zur Umgestaltung und Optimierung von Fertigungsabläufen, während sich MES speziell auf das Softwaresystem zur Verwaltung und Steuerung von Fertigungsabläufen bezieht.

Zwischen verschiedenen Anbietern kann es große Unterschiede geben. Beispielsweise reichen nicht alle MES-Lösungen aus, um unterschiedliche Produktionsarten gleichzeitig zu realisieren. Ein gutes MES muss außerdem über die Fähigkeit verfügen, verschiedene Fertigungsbereiche und Szenarien, von alten und neuen Arbeitsplätzen bis hin zu manuellen Tätigkeiten, korrekt zu digitalisieren. Die Erfassung korrekter Daten sollte oberste Priorität haben, und die Erfassung aller erforderlichen Daten zur Steigerung der Produktivität und zur Beseitigung von Engpässen sollte ebenfalls korrekt erfasst werden.

Ein Manufacturing Execution System (MES) ist ein computergestütztes System, das in der Fertigungsindustrie zur Verwaltung und Steuerung der Ausführung von Produktionsabläufen in der Werkstatt eingesetzt wird. Es dient als Brücke zwischen dem Enterprise-Resource-Planning-System (ERP) und dem eigentlichen Fertigungsprozess.

Ein MES-System funktioniert durch die Integration in verschiedene Komponenten des Fertigungsprozesses und die Erfassung von Echtzeitdaten, um Überwachung, Steuerung und Analyse zu ermöglichen. Hier finden Sie einen allgemeinen Überblick über die Funktionsweise eines MES-Systems:

Meta Smart Factory MES (Manufacturing Execution System) und ERP (Enterprise Resource Planning) sind zwei verschiedene Softwaresysteme, die unterschiedliche Zwecke im Betrieb einer Organisation erfüllen. Hier sind die wichtigsten Unterschiede zwischen MSF MES und ERP:

NEINMES (Manufacturing Execution System) und ERP (Enterprise Resource Planning) sind nicht dasselbe. Es handelt sich um unterschiedliche Softwaresysteme mit unterschiedlichen Zwecken und Funktionalitäten.

MES (Manufacturing Execution System) und MRP (Material Requirements Planning) sind zwei verschiedene Systeme, die unterschiedliche Zwecke im Fertigungsprozess erfüllen. Hier sind die wichtigsten Unterschiede zwischen MES und MRP:

MES (Manufacturing Execution System) besteht typischerweise aus mehreren Ebenen oder Schichten, die zusammenarbeiten, um eine umfassende Kontrolle und Transparenz über den Fertigungsprozess zu gewährleisten. Die spezifischen Ebenen können je nach Systemarchitektur und Implementierung variieren, aber hier sind die allgemein anerkannten Ebenen von MES:

Die Hauptmerkmale eines Manufacturing Execution Systems (MES) können je nach spezifischen Systemimplementierungen und Branchenanforderungen variieren. Hier sind jedoch einige häufig vorkommende Hauptmerkmale von MES:

Unter MES-Produktionsdaten (Manufacturing Execution System) versteht man die Informationen, die das MES-System während der Ausführung von Fertigungsvorgängen in der Werkstatt sammelt und generiert. Diese Daten erfassen verschiedene Aspekte des Produktionsprozesses und liefern Einblicke in die Leistung, Effizienz und Qualität der Produktionsaktivitäten. Hier einige Beispiele für MES-Produktionsdaten:

Die Integration eines Manufacturing Execution Systems (MES) mit einem Enterprise Resource Planning (ERP)-System ermöglicht einen nahtlosen Datenaustausch und eine Synchronisierung zwischen der Werkstatt und den breiteren Geschäftsabläufen. Hier sind einige gängige Ansätze zur Integration von MES mit ERP:

Über das Manufacturing Execution System (MES)

Meta-Beschreibung: Entdecken Sie, wie Manufacturing Execution Systems (MES) die betriebliche Effizienz in Industrie 4.0 steigern. Erfahren Sie mehr über die Vorteile von MES, die Integration mit Big Data und die Rolle, die es bei der Gewährleistung der Einhaltung gesetzlicher Vorschriften und der Qualitätskontrolle spielt, sowie der Nutzung von Big Data und Data Warehousing.

Im Zeitalter von Industrie 4.0 nutzen Hersteller fortschrittliche Technologien, um die betriebliche Effizienz zu steigern und sich einen Wettbewerbsvorteil zu verschaffen. Ein entscheidendes Werkzeug, das ihnen zur Verfügung steht, ist das Manufacturing Execution System (MES), das eine entscheidende Rolle bei der Rationalisierung von Produktionsprozessen, der Optimierung der Ressourcenzuweisung und der Gewährleistung der Qualitätskontrolle spielt. In Verbindung mit den Prinzipien von Industrie 4.0 nutzt MES Big Data und Data Warehousing, um wertvolle Erkenntnisse zu gewinnen und kontinuierliche Verbesserungen voranzutreiben. Lassen Sie uns die Vorteile und Anwendungen von MES sowie seine Integration mit Big Data und Data Warehousing erkunden.

Verständnis des Manufacturing Execution Systems (MES) und seiner Vorteile

Das Manufacturing Execution System (MES) ist eine softwarebasierte Lösung, die bei der Verwaltung und Steuerung von Fertigungsabläufen in der Werkstatt hilft. Es verbindet verschiedene Systeme, Geräte und Personal, um Echtzeitüberwachung, Datenerfassung und Entscheidungsfindung zu ermöglichen. MES ist ein entscheidender Bestandteil von Industrie 4.0, da es Digitalisierung und Prozessoptimierung ermöglicht und so die betriebliche Effizienz und Agilität steigert.

MES dient als Brücke zwischen Systemen auf Unternehmensebene (z. B. Enterprise Resource Planning) und der Werkstatt und sorgt für Transparenz und Kontrolle über Fertigungsprozesse. Es erleichtert den Datenaustausch, die Automatisierung und Einblicke in Echtzeit und ermöglicht es Herstellern, die Produktion zu optimieren, die Qualität zu verbessern, Kosten zu senken und schnell auf Marktanforderungen zu reagieren.

MES ermöglicht die Digitalisierung, indem es Maschinen, Geräte und Systeme über IoT-Technologien miteinander verbindet und so eine Datenerfassung und -analyse in Echtzeit ermöglicht. Es automatisiert manuelle Prozesse, erleichtert den Datenaustausch zwischen verschiedenen Systemen und bietet Einblick in den Herstellungsprozess. Durch die Optimierung von Prozessen trägt MES dazu bei, Ineffizienzen zu beseitigen, Ausfallzeiten zu reduzieren und die Produktivität zu verbessern.

MES ermöglicht Herstellern eine Prozessoptimierung durch:

- Optimierung von Arbeitsabläufen und Reduzierung manueller Eingriffe

- Ermöglicht die Echtzeitüberwachung der Produktionsaktivitäten

- Automatisierung der Datenerfassung und -analyse

- Erleichterung einer effektiven Ressourcenzuweisung

- Verbesserung der Qualitätskontrolle und Einhaltung von Vorschriften

- Unterstützung der vorausschauenden Wartung und Minimierung von Geräteausfallzeiten

Die Implementierung von MES bietet zahlreiche Vorteile, darunter:

- Verbesserte Produktionstransparenz: MES liefert Echtzeitdaten zu Produktionsaktivitäten und ermöglicht es Herstellern, Abläufe zu überwachen, Engpässe zu erkennen und fundierte Entscheidungen zu treffen.

- Verbesserte Ressourcennutzung: MES optimiert die Zuweisung von Ressourcen wie Materialien, Arbeitskräften und Ausrüstung, reduziert Abfall und maximiert die Effizienz.

- Optimierte Arbeitsabläufe: Durch die Automatisierung und Standardisierung von Prozessen eliminiert MES manuelle Fehler, beschleunigt Produktionszyklen und verbessert die allgemeine betriebliche Effizienz.

- Bessere Qualitätskontrolle: MES ermöglicht die Echtzeitüberwachung von Qualitätsmetriken, erleichtert die Früherkennung von Fehlern und stellt die Einhaltung von Qualitätsstandards sicher.

- Erhöhte betriebliche Effizienz: Durch datengesteuerte Erkenntnisse hilft MES dabei, Ineffizienzen zu erkennen und zu beseitigen, Ausfallzeiten zu reduzieren und die Produktivität zu verbessern.

- Schnellere Markteinführung: Durch die Rationalisierung von Prozessen, die Reduzierung von Durchlaufzeiten und die Verbesserung der Koordination ermöglicht MES Herstellern, Produkte schneller auf den Markt zu bringen und sich so einen Wettbewerbsvorteil zu verschaffen.

MES steigert die betriebliche Effizienz und Produktivität auf verschiedene Weise:

- Echtzeitüberwachung: MES bietet Echtzeiteinblick in die Produktionsaktivitäten und ermöglicht es Herstellern, wichtige Leistungsindikatoren (KPIs) zu überwachen und proaktive Entscheidungen zur Optimierung des Betriebs zu treffen.

- Datengesteuerte Entscheidungsfindung: MES sammelt und analysiert Daten aus verschiedenen Quellen und ermöglicht es Herstellern, fundierte Entscheidungen auf der Grundlage genauer und zeitnaher Informationen zu treffen.

- Workflow-Automatisierung: MES automatisiert manuelle Prozesse, reduziert Fehler und Zykluszeiten und verbessert gleichzeitig die Gesamtprozesseffizienz.

- Ressourcenoptimierung: Durch die Optimierung der Zuweisung von Ressourcen wie Materialien, Ausrüstung und Arbeitskräften hilft MES Herstellern, die Produktivität zu maximieren und Abfall zu minimieren.

- Verbesserte Qualitätskontrolle: MES integriert Qualitätsmanagementprozesse in Produktionsaktivitäten und stellt so die Einhaltung von Qualitätsstandards sicher, reduziert Fehler und verbessert die Gesamtproduktqualität.

- Ständige Verbesserung: MES bietet Einblicke in Produktionsengpässe, Ineffizienzen und Verbesserungsmöglichkeiten und fördert so eine Kultur der kontinuierlichen Verbesserung und betrieblichen Exzellenz.

MES spielt eine entscheidende Rolle bei der Sicherstellung der Einhaltung gesetzlicher Vorschriften und der Qualitätskontrolle durch:

- Durchsetzung standardisierter Prozesse: MES definiert und setzt standardisierte Betriebsabläufe durch und gewährleistet so die konsequente Einhaltung von Vorschriften und Qualitätsstandards.

- Relevante Daten erfassen und speichern: MES erfasst und speichert Produktionsdaten, einschließlich kritischer Qualitätsparameter, Rückverfolgbarkeitsinformationen und behördlicher Dokumentation, und bietet so einen zuverlässigen Prüfpfad.

- Echtzeitüberwachung und Warnungen: MES überwacht Produktionsaktivitäten in Echtzeit, ermöglicht die frühzeitige Erkennung von Abweichungen von Vorschriften oder Qualitätsstandards und löst Alarme für sofortige Korrekturmaßnahmen aus.

- Erleichterung von Qualitätskontrollprozessen: MES integriert Qualitätskontrollprozesse wie Inspektionen, Tests und Validierungen in den Produktionsablauf und stellt so die Qualität in jeder Phase sicher.

- Rückverfolgbarkeit gewährleisten: MES ermöglicht eine durchgängige Rückverfolgbarkeit, indem es die Bewegung von Materialien, Komponenten und Produkten verfolgt und dokumentiert und so die Einhaltung gesetzlicher Anforderungen gewährleistet.

Big Data in MES integrieren

MES sammelt und verwaltet große Datenmengen in Fertigungsumgebungen über verschiedene Mechanismen:

- IoT-Sensoren: MES lässt sich in IoT-Sensoren integrieren, die in Maschinen und Anlagen integriert sind, und sammelt Echtzeitdaten zu Parametern wie Temperatur, Druck, Vibration und Energieverbrauch.

- Maschinenkonnektivität: MES stellt über standardisierte Protokolle eine Verbindung zu Maschinen und Geräten her und ermöglicht die Erfassung von Daten über Maschinenleistung, Produktionsraten und Wartungsbedarf.

- Manuelle Eingaben: MES ermöglicht Bedienern und Arbeitern die manuelle Eingabe von Daten und die Erfassung von Informationen wie Qualitätsprüfergebnissen, Produktionsmengen und Ausfallgründen.

- Integrierte Systeme: MES lässt sich in andere Systeme wie Enterprise Resource Planning (ERP), Product Lifecycle Management (PLM) und Supply Chain Management (SCM) integrieren und konsolidiert Daten aus mehreren Quellen.

Zu den Quellen von Big Data in MES gehören:

- IoT-Sensoren: Daten, die von Sensoren erfasst werden, die in Maschinen, Anlagen und Produktionslinien integriert sind.

- Produktionsdaten: Informationen zu Produktionsraten, Zykluszeiten und Prozessparametern.

- Qualitätskontrolldaten: Daten aus Qualitätsprüfungen, Tests und Validierungen.

- Inventurdaten: Informationen zu Materialbeständen, Lieferkettendaten und Informationen zur Rückverfolgbarkeit.

- Personaldaten: Daten zur Arbeitsauslastung, Bedienerleistung und Schulungsaufzeichnungen.

- Integrierte Systemdaten: Datenaustausch mit ERP, PLM, SCM und anderen Systemen.

Der Umgang mit Big Data in MES bringt mehrere Herausforderungen und Überlegungen mit sich, darunter:

- Datenvolumenverwaltung: Verwaltung großer Datenmengen aus verschiedenen Quellen und Gewährleistung effizienter Speicher- und Verarbeitungsmöglichkeiten.

- Datenintegration: Integration von Daten aus unterschiedlichen Quellen und Gewährleistung der Datenkonsistenz und -genauigkeit.

- Datenqualitätssicherung: Sicherstellung der Datenqualität durch Implementierung von Datenbereinigungs-, Validierungs- und Verifizierungsprozessen.

- Datensicherheit: Implementierung robuster Sicherheitsmaßnahmen zum Schutz sensibler Produktions- und Geschäftsdaten vor unbefugtem Zugriff oder Verstößen.

- Erweiterte Analytik: Nutzung fortschrittlicher Analysetechniken, um umsetzbare Erkenntnisse aus Big Data zu gewinnen und diese in aussagekräftige Informationen für die Entscheidungsfindung umzuwandeln.

Die Datenintegration zwischen MES und verschiedenen Datenquellen erfolgt über standardisierte Protokolle wie OPC-UA (Open Platform Communications – Unified Architecture) und APIs (Application Programming Interfaces). Diese ermöglichen einen nahtlosen Datenaustausch zwischen MES und Maschinen, Anlagen und anderen Systemen und stellen so die Datenverfügbarkeit in Echtzeit sicher.

Die Integration von Big Data in MES ermöglicht eine datengesteuerte Entscheidungsfindung, indem Echtzeiteinblicke in Produktionsprozesse bereitgestellt, Engpässe identifiziert, Wartungsbedarf vorhergesagt, die Ressourcenzuteilung optimiert und die Gesamtbetriebseffizienz verbessert werden. Es hilft Herstellern, fundierte Entscheidungen auf der Grundlage genauer und aktueller Daten zu treffen.

Nutzung von Data Warehousing im MES

Beim Data Warehousing werden große Mengen strukturierter und unstrukturierter Daten aus verschiedenen Quellen in einem zentralen Repository gesammelt, organisiert und gespeichert. Im Kontext von MES spielt Data Warehousing eine entscheidende Rolle bei der Datenanalyse, Berichterstellung und Entscheidungsfindung. Es bietet eine umfassende und einheitliche Ansicht der Fertigungsdaten und ermöglicht es Herstellern, aussagekräftige Erkenntnisse zu gewinnen und kontinuierliche Verbesserungen voranzutreiben.

Data Warehousing unterstützt MES-Funktionalitäten auf verschiedene Weise:

- Zentralisierte Datenspeicherung: Data Warehousing konsolidiert Daten aus mehreren Quellen, einschließlich MES, IoT-Sensoren, Produktionssystemen und anderen integrierten Systemen, und erstellt so ein zentrales Repository für Analyse und Berichterstellung.

- Datenaggregation und -transformation: Data Warehousing ermöglicht die Aggregation und Umwandlung von Rohdaten in ein standardisiertes Format und erleichtert so die Analyse und Ableitung von Erkenntnissen.

- Erweiterte Analysefunktionen: Data-Warehousing-Plattformen umfassen häufig fortschrittliche Analysetools und -techniken, die es Herstellern ermöglichen, komplexe Datenanalysen durchzuführen, Trends, Muster und Zusammenhänge zu erkennen und datengesteuerte Entscheidungen zu treffen.

- Datenvisualisierung und Berichterstattung: Data Warehousing bietet Tools zur Visualisierung von Daten durch Dashboards, Berichte und interaktive Diagramme, die es Herstellern ermöglichen, ein klares Verständnis der wichtigsten Leistungskennzahlen zu erlangen und den Fortschritt bei der Erreichung ihrer Ziele zu verfolgen.

- Historische Analyse: Data Warehousing speichert historische Daten im Laufe der Zeit und ermöglicht es Herstellern, Trendanalysen durchzuführen, langfristige Muster zu identifizieren und fundierte Entscheidungen auf der Grundlage der historischen Leistung zu treffen.

- Verbesserte Datenzugänglichkeit: Data Warehousing bietet ein zentralisiertes und organisiertes Datenrepository, das es Benutzern erleichtert, schnell auf relevante Informationen zuzugreifen und diese abzurufen.

- Erweiterte Datenanalysefunktionen: Data-Warehousing-Plattformen bieten häufig fortschrittliche Analysetools, mit denen Hersteller komplexe Analysen durchführen, Trends erkennen und wertvolle Erkenntnisse aus großen Datenmengen gewinnen können.

- Echtzeit- und historische Berichterstattung: Data Warehousing ermöglicht es Herstellern, Echtzeit- und Verlaufsberichte zu erstellen und so einen umfassenden Überblick über Produktionsaktivitäten, Leistungskennzahlen und Qualitätsdaten zu erhalten.

- Effiziente Entscheidungsfindung: Data Warehousing erleichtert die datengesteuerte Entscheidungsfindung durch die Bereitstellung genauer und zeitnaher Informationen und versetzt Hersteller in die Lage, fundierte Entscheidungen zu treffen, die die betriebliche Effizienz und Produktivität steigern.

- Skalierbarkeit und Flexibilität: Data-Warehousing-Plattformen können große Datenmengen verarbeiten und die Integration zusätzlicher Datenquellen unterstützen, sodass Hersteller ihre Abläufe skalieren und sich an sich ändernde Geschäftsanforderungen anpassen können.

Zukünftige Trends und Innovationen in MES und Industrie 4.0

Im Zeitalter von Industrie 4.0 entwickelt sich MES weiter, um den Anforderungen zunehmend vernetzter und automatisierter Fertigungsumgebungen gerecht zu werden. Zu den bemerkenswerten Trends und Fortschritten gehören:

- Integration mit neuen Technologien: MES integriert sich in neue Technologien wie künstliche Intelligenz (KI), maschinelles Lernen (ML), Robotik und Augmented Reality (AR), um die Automatisierung, Vorhersagefähigkeiten und Entscheidungsfindung in Echtzeit weiter zu verbessern.

- Digitale Zwillinge und Simulation: MES nutzt die Technologie digitaler Zwillinge, um virtuelle Nachbildungen physischer Anlagen zu erstellen. Dadurch können Hersteller Produktionsprozesse simulieren und optimieren, Ergebnisse vorhersagen und „Was-wäre-wenn“-Analysen durchführen, bevor sie Änderungen in der Fertigung umsetzen.

- Edge Computing und Edge MES: Edge Computing, bei dem die Datenverarbeitung näher an der Datenquelle erfolgt, gewinnt in MES immer mehr an Bedeutung. Edge MES ermöglicht Datenverarbeitung in Echtzeit, reduzierte Latenz und verbesserte Reaktionsfähigkeit und eignet sich daher für Anwendungen, die sofortige Entscheidungsfindung und Maßnahmen erfordern.

- Cybersicherheit und Datenschutz: Mit zunehmender Konnektivität werden Cybersicherheit und Datenschutz zu kritischen Anliegen. MES integriert robuste Sicherheitsmaßnahmen, um Fertigungsdaten vor Cyber-Bedrohungen zu schützen und die Einhaltung von Datenschutzbestimmungen sicherzustellen.

In der Zukunft birgt MES das Potenzial, weitere Vorteile in der Industrie 4.0 zu bieten, wie zum Beispiel:

- Prädiktive und präskriptive Analysen: Da MES weiterhin Big Data und fortschrittliche Analysen nutzt, kann es seine Vorhersage- und Verordnungsfunktionen weiter verbessern. Hersteller können potenzielle Probleme proaktiv identifizieren, Wartungsbedarf vorhersagen und optimale Prozessanpassungen vorschreiben, um Effizienz und Qualität zu maximieren.

- Autonome und selbstoptimierende Systeme: Mit Fortschritten in der KI und beim maschinellen Lernen können sich MES zu autonomen Systemen entwickeln, die zur Selbstoptimierung fähig sind. Diese Systeme können aus Produktionsdaten lernen, sich an veränderte Bedingungen anpassen und automatische Anpassungen vornehmen, um Leistung und Ressourcenzuteilung zu optimieren.

- Integration mit Supply-Chain-Partnern: MES kann seine Integrationsfähigkeiten auf Lieferkettenpartner erweitern und so einen nahtlosen Datenaustausch, kollaborative Planung und synchronisierte Produktionsaktivitäten ermöglichen. Diese Integration kann zu einer verbesserten Transparenz, Agilität und Reaktionsfähigkeit der Lieferkette führen.

- Verbesserte Zusammenarbeit zwischen Mensch und Maschine: MES kann eine verbesserte Zusammenarbeit zwischen Mensch und Maschine durch intuitive Schnittstellen, Augmented Reality (AR) und tragbare Geräte ermöglichen. Diese Technologien können Echtzeitführung bieten, Bediener bei komplexen Aufgaben unterstützen und wertvolle Erkenntnisse aus Mensch-Maschine-Interaktionen gewinnen.

Durch die Nutzung von Big Data können Hersteller:

- Identifizieren Sie Muster und Trends in Produktionsdaten, um Prozesse zu optimieren.

- Prognostizieren und verhindern Sie Geräteausfälle durch die Analyse von Maschinenleistungsdaten.

- Optimieren Sie Lagerbestände und Lieferkettenmanagement basierend auf Echtzeit-Nachfragesignalen.

- Verbessern Sie die Produktqualität, indem Sie Qualitätskontrolldaten analysieren und Verbesserungsmöglichkeiten identifizieren.

- Implementieren Sie vorausschauende Wartungsstrategien, um Geräteausfallzeiten und Wartungskosten zu minimieren.

- Optimieren Sie die Ressourcenzuteilung und -planung, um die Produktivität zu maximieren und die Kosten zu minimieren.

Abschluss:

Das Manufacturing Execution System (MES) spielt eine zentrale Rolle bei der Steigerung der betrieblichen Effizienz, Produktivität und Qualitätskontrolle im Kontext von Industrie 4.0. Durch die Nutzung von Big Data und Data Warehousing-Funktionen ermöglicht MES Herstellern, wertvolle Erkenntnisse zu gewinnen, datengesteuerte Entscheidungen zu treffen und ihre Prozesse kontinuierlich zu verbessern. Durch die Integration großer Datenmengen in MES können Hersteller ihre Produktion optimieren, Kosten senken, die Qualität verbessern und sich einen Wettbewerbsvorteil in der Fertigungslandschaft verschaffen.