Sistema de ejecución de fabricación (MES) y digitalización:

MES es una combinación de sistema de software y hardware utilizado en la fabricación para realizar un seguimiento y gestionar los procesos de producción en tiempo real. Incluye funcionalidades como programación básica de producción, seguimiento de trabajos, control de calidad y gestión de inventario. MES ayuda a los fabricantes a optimizar sus procesos de producción, reducir los plazos de entrega, aumentar el rendimiento, mejorar la calidad del producto, aumentar la visibilidad y detectar cuellos de botella.

Digitalización en MSF se refiere al uso de tecnologías digitales para transformar y automatizar procesos de negocio. La digitalización implica la integración de tecnologías digitales en todos los aspectos de un negocio, incluida la fabricación, la cadena de suministro, la producción sin papel... La digitalización permite a los fabricantes recopilar y analizar datos en tiempo real, automatizar tareas rutinarias y tomar decisiones informadas basadas en información de datos. Al optimizar los procesos de producción y minimizar los desechos, la digitalización también puede ayudar a reducir los costos de producción.

Si bien MES es un sistema de software específico utilizado en la fabricación, la digitalización es una estrategia más amplia que implica el uso de múltiples tecnologías digitales, incluido MES, para transformar y optimizar los procesos de fabricación. MES es un aspecto de la digitalización, pero la digitalización va más allá de MES para incluir otras tecnologías como sensores IoT, inteligencia artificial (IA) y aprendizaje automático (ML).

Sistema de ejecución de fabricación (MES) de MSF

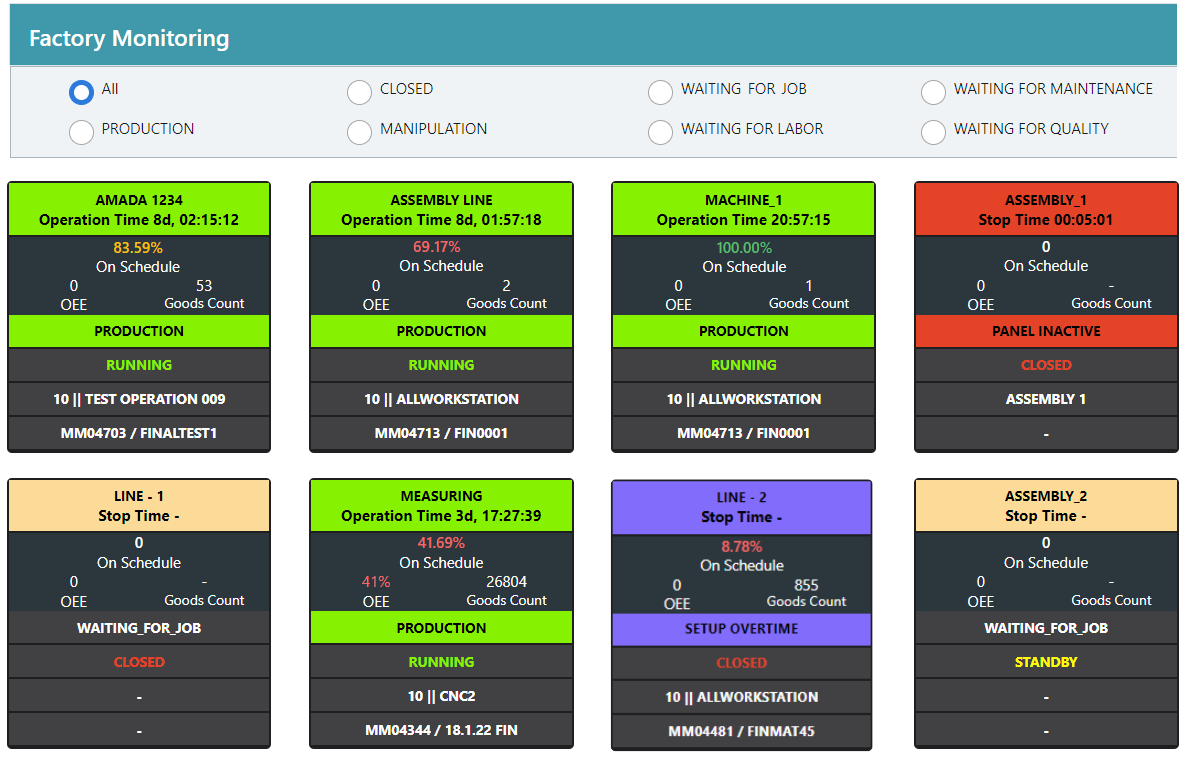

MSF MES ayuda a recopilar y analizar todos los datos de producción en tiempo real, desde estaciones de trabajo o WorkCentres, empleados, uso de herramientas, materiales, calidad (desechos, reelaboración), sensores y mucho más. Los datos en tiempo real de la estación de trabajo se muestran en el Panel PC para que el operador los vea. Todos los datos de las estaciones de trabajo y los centros de trabajo también se muestran en tiempo real en la aplicación web MES en la página del Tablero (y otras páginas). MSF MES es un sistema totalmente funcional para gestionar procesos de fabricación, incluidos módulos de producción con árboles de productos, órdenes de producción, órdenes de trabajo, gestión laboral básica, seguimiento de procesos de producción y análisis de causas de parada en la producción. Con este módulo, puede monitorear toda la producción en una sola plataforma desde varias ubicaciones.

Hay diferentes versiones de MES disponibles para usar en el piso de producción: MES básico y MES avanzado:

– MES básico: Información de producción básica (empleados (inicio de sesión, tiempos), órdenes de trabajo (detalles, planificado, duraciones), calidad básica (desecho, retrabajo), selección de parada manual, interacción con documentos precargados. OEE de producción básica está disponible. Es más adecuado para trabajos manuales o digitalización de estaciones de trabajo con tarjeta MSF IoT y señales digitales de máquina.

– MES avanzado: todo desde MES básico, además de la opción de transferencia/solicitud de existencias, sistema de palés manual/automático* (*con planificación de la cadena de suministro), recopilación de datos de sensores, conexión a PLC de estaciones de trabajo, monitoreo de información de sensores, … Hay temas de panel totalmente personalizables disponibles. Interacción con el equipo de mantenimiento* (*solo con el módulo de mantenimiento).

Tipos de digitalización de taller (MES):

Hay disponibles diferentes combinaciones de digitalización MES, según los escenarios necesarios del taller. El piso de producción se puede digitalizar con tarjeta IoT, Panel o una combinación de Panel y tarjeta IoT.

1.) Digitalización de paneles MSF

Utiliza panel industrial Smart Touch-Screen (disponible en varios tamaños). La digitalización solo con MSF Panel está disponible solo en modo manual MES. Estos paneles suelen colocarse en ubicaciones estratégicas, por ejemplo WorkCentres, para digitalizar varias máquinas o puestos de trabajo manual.

2.) Digitalización de IoT de MSF

Puede usar el dispositivo MSF Smart I/O y puede usarse como un PLC externo. De esta manera, también puede digitalizar máquinas más antiguas sin necesidad de invertir demasiado en actualizar su máquina existente. One IoT puede enviar los datos recopilados directamente al servidor sin necesidad de un Panel PC. Útil si desea digitalizar máquinas o sensores que están en producción las 24 horas del día, los 7 días de la semana, como compresores, etc.

3.) Panel de MSF + IoT

Otra forma de digitalizar completamente la estación de trabajo es la combinación con el panel y la tarjeta IoT. De esta forma, obtendrá opciones avanzadas completas para recopilar datos e interactuar con los datos del panel. Esto también le dará la posibilidad de calcular OEE y TEEP completa y correctamente. Además, se recopilan paradas automáticas y manuales, configuración, contador, … También puede ingresar detalles de chatarra y reelaboración. Otros módulos pueden trabajar en paralelo con la combinación MES: módulo de mantenimiento, APS módulo, módulo SCP, módulo de consumo de energía, …

4.) Panel / Panel + IoT para trabajos Manuales

Si desea recopilar cantidades producidas de trabajos manuales en tiempo real, solo se puede usar Panel PC. Además, se pueden conectar botones e interruptores para seguir trabajos manuales en tiempo real, sin necesidad de interactuar con el Panel con tanta frecuencia.

4.) Digitalización de PLC

¿Por qué debería tener en cuenta el sistema de ejecución de fabricación (MES) de MSF?

- Eliminación de papel (fábrica sin papeles), aumento de la productividad, detección de cuellos de botella,

- Para cualquier tipo de producción, sector, organización

- Totalmente personalizable

- La aplicación MES funciona en las instalaciones o en la nube

- Informes básicos y avanzados disponibles

- Puede digitalizar todas las estaciones de trabajo (antiguas/nuevas), trabajos manuales y modernizar máquinas antiguas

- Puede recopilar y tipo de datos: velocidad de la máquina, rendimiento (puesto de trabajo y empleado), consumo de energía, …

- Una o varias estaciones de trabajo por panel PC

- Puede digitalizar solo con tarjeta IoT o solo con Panel PC

- Gestionar los movimientos de stock de forma automática

- Informes básicos y avanzados disponibles a partir de los datos

- Más funcionalidades en combinación con otros módulos (APS, 4PL, Mantenimiento, QC, …)

- Los escenarios de crisis en tiempo real activan automáticamente/manualmente notificaciones y otros módulos

- Puede funcionar de forma independiente a otros módulos.

- Uso disponible de dispositivos externos (escáneres,...)

- El software Panel PC es compatible con todos los idiomas

- Apoyar el inicio de sesión/cierre de sesión de los empleados

PREGUNTAS FRECUENTES SOBRE MES Y DIGITALIZACIÓN

La digitalización de la planta se refiere al concepto más amplio de aprovechar las tecnologías digitales para transformar y optimizar las operaciones de la planta, mientras que MES se refiere específicamente al sistema de software diseñado para gestionar y controlar las operaciones de fabricación.

Puede haber grandes diferencias entre los diferentes proveedores. Por ejemplo, no todas las soluciones MES son suficientes para diferentes tipos de producciones al mismo tiempo. Un buen MES también debe tener capacidades para digitalizar correctamente varios talleres y escenarios, desde estaciones de trabajo antiguas y nuevas hasta trabajos manuales. La recopilación de datos correctos debe ser la prioridad, y la recopilación de todos los datos necesarios para aumentar la productividad y eliminar los cuellos de botella también debe recopilarse correctamente.

Un Sistema de Ejecución de Manufactura (MES) es un sistema basado en computadora que se utiliza en las industrias manufactureras para administrar y controlar la ejecución de las operaciones de producción en el piso de producción. Sirve como puente entre el sistema de planificación de recursos empresariales (ERP) y el proceso de fabricación real.

Un sistema MES funciona integrándose con varios componentes del proceso de fabricación y capturando datos en tiempo real para permitir el monitoreo, control y análisis. Aquí hay una descripción general de cómo funciona un sistema MES:

Meta Smart Factory MES (Manufacturing Execution System) y ERP (Enterprise Resource Planning) son dos sistemas de software diferentes que tienen distintos propósitos en las operaciones de una organización. Estas son las diferencias clave entre MSF MES y ERP:

No, MES (Sistema de ejecución de fabricación) y ERP (Planificación de recursos empresariales) no son lo mismo. Son distintos sistemas de software con diferentes propósitos y funcionalidades.

MES (Sistema de Ejecución de Manufactura) y MRP (Planificación de Requerimientos de Material) son dos sistemas diferentes que sirven propósitos distintos en el proceso de manufactura. Estas son las diferencias clave entre MES y MRP:

MES (Sistema de Ejecución de Manufactura) por lo general consta de múltiples niveles o capas que trabajan juntas para proporcionar un control y una visibilidad completos sobre el proceso de fabricación. Los niveles específicos pueden variar según la arquitectura y la implementación del sistema, pero estos son los niveles comúnmente reconocidos de MES:

Las características clave de un sistema de ejecución de fabricación (MES) pueden variar según las implementaciones específicas del sistema y los requisitos de la industria. Sin embargo, aquí hay algunas características clave que se encuentran comúnmente en MES:

Los datos de producción MES (Manufacturing Execution System) se refieren a la información recopilada y generada por el sistema MES durante la ejecución de las operaciones de fabricación en el taller. Estos datos capturan varios aspectos del proceso de producción, proporcionando información sobre el rendimiento, la eficiencia y la calidad de las actividades de producción. Estos son algunos ejemplos de datos de producción de MES:

La integración de un sistema de ejecución de fabricación (MES) con un sistema de planificación de recursos empresariales (ERP) permite el intercambio de datos y la sincronización sin problemas entre el taller y las operaciones comerciales más amplias. Estos son algunos enfoques comunes para integrar MES con ERP:

Acerca del sistema de ejecución de fabricación (MES)

Meta descripción: explore cómo los sistemas de ejecución de fabricación (MES) impulsan la eficiencia operativa en la Industria 4.0. Conozca las ventajas de MES, la integración con big data y el papel que desempeña para garantizar el cumplimiento normativo y el control de calidad, aprovechando Big Data y Data Warehousing.

En la era de la Industria 4.0, los fabricantes están adoptando tecnologías avanzadas para mejorar la eficiencia operativa y obtener una ventaja competitiva. Una herramienta crucial a su disposición es el Sistema de Ejecución de Manufactura (MES), que juega un papel vital en la racionalización de los procesos de producción, la optimización de la asignación de recursos y la garantía del control de calidad. Junto con los principios de la Industria 4.0, MES aprovecha el big data y el almacenamiento de datos para desbloquear información valiosa e impulsar la mejora continua. Exploremos los beneficios y las aplicaciones de MES, junto con su integración con big data y almacenamiento de datos.

Comprensión del sistema de ejecución de fabricación (MES) y sus ventajas

El sistema de ejecución de fabricación (MES) es una solución basada en software que ayuda a gestionar y controlar las operaciones de fabricación en el taller. Conecta varios sistemas, equipos y personal para permitir el monitoreo en tiempo real, la recopilación de datos y la toma de decisiones. MES es un componente crucial de Industry 4.0, ya que permite la digitalización y la optimización de procesos, lo que impulsa la eficiencia y la agilidad operativas.

MES sirve como puente entre los sistemas de nivel empresarial (como la planificación de recursos empresariales) y el piso de producción, proporcionando visibilidad y control sobre los procesos de fabricación. Facilita el intercambio de datos, la automatización y la información en tiempo real, lo que permite a los fabricantes optimizar la producción, mejorar la calidad, reducir costos y responder rápidamente a las demandas del mercado.

MES permite la digitalización al conectar máquinas, equipos y sistemas a través de tecnologías IoT, lo que permite la recopilación y el análisis de datos en tiempo real. Automatiza los procesos manuales, facilita el intercambio de datos entre diferentes sistemas y proporciona visibilidad del proceso de fabricación. Al optimizar los procesos, MES ayuda a eliminar ineficiencias, reducir el tiempo de inactividad y mejorar la productividad.

MES permite a los fabricantes lograr la optimización de procesos al:

- Optimización de los flujos de trabajo y reducción de las intervenciones manuales

- Habilitación del monitoreo en tiempo real de las actividades de producción

- Automatización de la recopilación y el análisis de datos

- Facilitar la asignación eficaz de recursos

- Mejorar el control de calidad y el cumplimiento de las normativas

- Apoyar el mantenimiento predictivo y minimizar el tiempo de inactividad del equipo

La implementación de MES ofrece numerosas ventajas, que incluyen:

- Mejora de la visibilidad de la producción: MES proporciona datos en tiempo real sobre las actividades de producción, lo que permite a los fabricantes monitorear operaciones, identificar cuellos de botella y tomar decisiones informadas.

- Utilización mejorada de recursos: MES optimiza la asignación de recursos, como materiales, mano de obra y equipos, reduciendo el desperdicio y maximizando la eficiencia.

- Flujos de trabajo optimizados: Al automatizar y estandarizar los procesos, MES elimina los errores manuales, acelera los ciclos de producción y mejora la eficiencia operativa general.

- Mejor control de calidad: MES permite el seguimiento en tiempo real de las métricas de calidad, lo que facilita la detección temprana de defectos y garantiza el cumplimiento de los estándares de calidad.

- Mayor eficiencia operativa: A través de conocimientos basados en datos, MES ayuda a identificar y eliminar ineficiencias, reducir el tiempo de inactividad y mejorar la productividad.

- Tiempo de comercialización más rápido: Al agilizar los procesos, reducir los plazos de entrega y mejorar la coordinación, MES permite a los fabricantes lanzar productos al mercado más rápidamente y obtener una ventaja competitiva.

MES mejora la eficiencia operativa y la productividad de varias maneras:

- Monitoreo en tiempo real: MES brinda visibilidad en tiempo real de las actividades de producción, lo que permite a los fabricantes monitorear los indicadores clave de rendimiento (KPI) y tomar decisiones proactivas para optimizar las operaciones.

- Toma de decisiones basada en datos: MES recopila y analiza datos de varias fuentes, lo que permite a los fabricantes tomar decisiones informadas basadas en información precisa y oportuna.

- Automatización del flujo de trabajo: MES automatiza los procesos manuales, reduce los errores y los tiempos de ciclo mientras mejora la eficiencia general del proceso.

- Optimización de recursos: Al optimizar la asignación de recursos como materiales, equipos y mano de obra, MES ayuda a los fabricantes a maximizar la productividad y minimizar el desperdicio.

- Control de calidad mejorado: MES integra los procesos de gestión de calidad en las actividades de producción, lo que garantiza el cumplimiento de los estándares de calidad, reduce los defectos y mejora la calidad general del producto.

- Mejora continua: MES proporciona información sobre los cuellos de botella, las ineficiencias y las áreas de mejora de la producción, lo que impulsa una cultura de mejora continua y excelencia operativa.

MES desempeña un papel fundamental para garantizar el cumplimiento normativo y el control de calidad al:

- Hacer cumplir los procesos estandarizados: MES define y hace cumplir los procedimientos operativos estandarizados, asegurando el cumplimiento constante de las normas y estándares de calidad.

- Captura y almacenamiento de datos relevantes: MES captura y almacena datos de producción, incluidos parámetros de calidad críticos, información de trazabilidad y documentación reglamentaria, lo que proporciona un registro de auditoría confiable.

- Monitoreo y alertas en tiempo real: MES monitorea las actividades de producción en tiempo real, lo que permite la detección temprana de desviaciones de las regulaciones o estándares de calidad y activa alertas para acciones correctivas inmediatas.

- Facilitar los procesos de control de calidad.: MES integra procesos de control de calidad como inspecciones, pruebas y validaciones en el flujo de trabajo de producción, asegurando la calidad en cada etapa.

- Proporcionar trazabilidad: MES permite la trazabilidad de extremo a extremo mediante el seguimiento y la documentación del movimiento de materiales, componentes y productos, lo que garantiza el cumplimiento de los requisitos reglamentarios.

Integración de Big Data en MES

MES recopila y administra big data en entornos de fabricación a través de varios mecanismos:

- Sensores IoT: MES se integra con sensores IoT integrados en máquinas y equipos, recopilando datos en tiempo real sobre parámetros como temperatura, presión, vibración y consumo de energía.

- Conectividad de la máquina: MES se conecta a máquinas y equipos a través de protocolos estandarizados, lo que permite la recopilación de datos sobre el rendimiento de la máquina, las tasas de producción y las necesidades de mantenimiento.

- Entradas manuales: MES permite a los operadores y trabajadores ingresar datos manualmente, capturando información como resultados de inspección de calidad, cantidades de producción y motivos de tiempo de inactividad.

- Sistemas integrados: MES se integra con otros sistemas, como la planificación de recursos empresariales (ERP), la gestión del ciclo de vida del producto (PLM) y la gestión de la cadena de suministro (SCM), consolidando datos de múltiples fuentes.

Las fuentes de big data en MES incluyen:

- Sensores IoT: Datos recopilados de sensores integrados en máquinas, equipos y líneas de producción.

- Datos de produccion: Información sobre tasas de producción, tiempos de ciclo y parámetros de proceso.

- Datos de control de calidad: Datos de inspecciones de calidad, pruebas y validaciones.

- Datos de inventario: Información sobre niveles de existencias de materiales, datos de la cadena de suministro e información de trazabilidad.

- Datos de la fuerza laboral: Datos relacionados con la utilización de la mano de obra, el desempeño del operador y los registros de capacitación.

- Datos de sistemas integrados: Intercambio de datos con ERP, PLM, SCM y otros sistemas.

El manejo de big data en MES conlleva varios desafíos y consideraciones, que incluyen:

- Gestión del volumen de datos: Gestionar grandes volúmenes de datos generados a partir de diversas fuentes y garantizar capacidades eficientes de almacenamiento y procesamiento.

- Integración de datos: Integrar datos de fuentes dispares y garantizar la consistencia y precisión de los datos.

- Aseguramiento de la calidad de los datos: Garantizar la calidad de los datos mediante la implementación de procesos de limpieza, validación y verificación de datos.

- Seguridad de datos: Implementar medidas de seguridad sólidas para proteger los datos comerciales y de producción confidenciales contra accesos no autorizados o infracciones.

- Análisis avanzado: aprovechar las técnicas de análisis avanzado para extraer información útil de los grandes datos y convertirla en información significativa para la toma de decisiones.

La integración de datos entre MES y varias fuentes de datos se lleva a cabo a través de protocolos estandarizados como OPC-UA (Comunicaciones de plataforma abierta - Arquitectura unificada) y API (Interfaces de programación de aplicaciones). Estos permiten el intercambio de datos sin interrupciones entre MES y máquinas, equipos y otros sistemas, lo que garantiza la disponibilidad de datos en tiempo real.

La integración de big data en MES permite la toma de decisiones basada en datos al proporcionar información en tiempo real sobre los procesos de producción, identificar cuellos de botella, predecir las necesidades de mantenimiento, optimizar la asignación de recursos y mejorar la eficiencia operativa general. Ayuda a los fabricantes a tomar decisiones informadas basadas en datos precisos y oportunos.

Aprovechamiento del almacenamiento de datos en MES

El almacenamiento de datos es el proceso de recopilar, organizar y almacenar grandes volúmenes de datos estructurados y no estructurados de varias fuentes en un repositorio centralizado. En el contexto de MES, el almacenamiento de datos juega un papel crucial para permitir el análisis de datos, la generación de informes y la toma de decisiones. Proporciona una vista integral y unificada de los datos de fabricación, lo que permite a los fabricantes extraer información significativa e impulsar la mejora continua.

El almacenamiento de datos es compatible con las funcionalidades de MES de varias maneras:

- Almacenamiento de datos centralizado: El almacenamiento de datos consolida datos de múltiples fuentes, incluidos MES, sensores IoT, sistemas de producción y otros sistemas integrados, creando un depósito centralizado para análisis e informes.

- Agregación y transformación de datos: El almacenamiento de datos permite la agregación y transformación de datos sin procesar en un formato estandarizado, lo que facilita el análisis y la obtención de información.

- Capacidades de análisis avanzado: Las plataformas de almacenamiento de datos a menudo incluyen herramientas y técnicas de análisis avanzadas que permiten a los fabricantes realizar análisis de datos complejos, identificar tendencias, patrones y correlaciones, y tomar decisiones basadas en datos.

- Visualización de datos e informes: El almacenamiento de datos proporciona herramientas para visualizar datos a través de paneles, informes y gráficos interactivos, lo que permite a los fabricantes obtener una comprensión clara de las métricas de rendimiento clave y realizar un seguimiento del progreso hacia los objetivos.

- Análisis histórico: El almacenamiento de datos almacena datos históricos a lo largo del tiempo, lo que permite a los fabricantes realizar análisis de tendencias, identificar patrones a largo plazo y tomar decisiones informadas basadas en el rendimiento histórico.

- Accesibilidad de datos mejorada: El almacenamiento de datos proporciona un depósito de datos centralizado y organizado, lo que facilita que los usuarios accedan y recuperen información relevante rápidamente.

- Capacidades mejoradas de análisis de datos: Las plataformas de almacenamiento de datos suelen ofrecer herramientas de análisis avanzadas que permiten a los fabricantes realizar análisis complejos, identificar tendencias y obtener información valiosa a partir de grandes volúmenes de datos.

- Informes históricos y en tiempo real: El almacenamiento de datos permite a los fabricantes generar informes históricos y en tiempo real, proporcionando una visión integral de las actividades de producción, métricas de rendimiento y datos de calidad.

- Toma de decisiones eficiente: El almacenamiento de datos facilita la toma de decisiones basada en datos al proporcionar información precisa y oportuna, lo que permite a los fabricantes tomar decisiones informadas que impulsan la eficiencia operativa y la productividad.

- Escalabilidad y flexibilidad: Las plataformas de almacenamiento de datos pueden manejar grandes volúmenes de datos y admitir la integración de fuentes de datos adicionales, lo que permite a los fabricantes escalar sus operaciones y adaptarse a las necesidades comerciales en evolución.

Tendencias futuras e innovaciones en MES e Industria 4.0

En la era de la Industria 4.0, MES está evolucionando para satisfacer las demandas de entornos de fabricación cada vez más conectados y automatizados. Algunas tendencias y avances notables incluyen:

- Integración con tecnologías emergentes: MES se está integrando con tecnologías emergentes como la inteligencia artificial (AI), el aprendizaje automático (ML), la robótica y la realidad aumentada (AR) para mejorar aún más la automatización, las capacidades predictivas y la toma de decisiones en tiempo real.

- Gemelos digitales y simulación: MES está aprovechando la tecnología de gemelos digitales para crear réplicas virtuales de activos físicos, lo que permite a los fabricantes simular y optimizar procesos de producción, predecir resultados y realizar análisis hipotéticos antes de implementar cambios en el taller.

- Computación perimetral y MES perimetral: Edge computing, donde el procesamiento de datos ocurre más cerca de la fuente de datos, está ganando protagonismo en MES. Edge MES permite el procesamiento de datos en tiempo real, latencia reducida y capacidad de respuesta mejorada, lo que lo hace adecuado para aplicaciones que requieren una toma de decisiones y una acción inmediatas.

- Ciberseguridad y privacidad de datos: A medida que aumenta la conectividad, la ciberseguridad y la privacidad de los datos se vuelven preocupaciones críticas. MES está incorporando medidas de seguridad sólidas para proteger los datos de fabricación de las amenazas cibernéticas y garantizar el cumplimiento de las normas de protección de datos.

En el futuro, MES tiene el potencial de brindar beneficios adicionales en la Industria 4.0, tales como:

- Analítica predictiva y prescriptiva: A medida que MES continúa aprovechando los grandes datos y el análisis avanzado, puede mejorar aún más sus capacidades predictivas y prescriptivas. Los fabricantes pueden identificar de manera proactiva problemas potenciales, predecir las necesidades de mantenimiento y prescribir ajustes de proceso óptimos para maximizar la eficiencia y la calidad.

- Sistemas autónomos y autooptimizantes: Con los avances en IA y aprendizaje automático, MES puede evolucionar hacia sistemas autónomos capaces de autooptimizarse. Estos sistemas pueden aprender de los datos de producción, adaptarse a las condiciones cambiantes y realizar ajustes automáticos para optimizar el rendimiento y la asignación de recursos.

- Integración con socios de la cadena de suministro: MES puede ampliar sus capacidades de integración para incluir socios de la cadena de suministro, lo que permite el intercambio de datos sin problemas, la planificación colaborativa y las actividades de producción sincronizadas. Esta integración puede conducir a una mejor visibilidad, agilidad y capacidad de respuesta de la cadena de suministro.

- Colaboración hombre-máquina mejorada: MES puede facilitar una colaboración mejorada entre humanos y máquinas a través de interfaces intuitivas, realidad aumentada (AR) y dispositivos portátiles. Estas tecnologías pueden proporcionar orientación en tiempo real, apoyar a los operadores en tareas complejas y capturar información valiosa de las interacciones hombre-máquina.

Al aprovechar los grandes datos, los fabricantes pueden:

- Identifique patrones y tendencias en los datos de producción para optimizar los procesos.

- Prediga y prevenga fallas en los equipos mediante el análisis de los datos de rendimiento de la máquina.

- Optimice los niveles de inventario y la gestión de la cadena de suministro en función de las señales de demanda en tiempo real.

- Mejore la calidad del producto analizando los datos de control de calidad e identificando áreas de mejora.

- Implemente estrategias de mantenimiento predictivo para minimizar el tiempo de inactividad de los equipos y los costos de mantenimiento.

- Optimice la asignación y programación de recursos para maximizar la productividad y minimizar los costos.

Conclusión:

El sistema de ejecución de fabricación (MES) desempeña un papel fundamental en el impulso de la eficiencia operativa, la productividad y el control de calidad en el contexto de la Industria 4.0. Al aprovechar las capacidades de big data y almacenamiento de datos, MES permite a los fabricantes obtener información valiosa, tomar decisiones basadas en datos y mejorar continuamente sus procesos. La integración de big data en MES permite a los fabricantes optimizar la producción, reducir costos, mejorar la calidad y obtener una ventaja competitiva en el panorama de la fabricación.