En MSF, el Plan de requisitos de materiales (MRP) en el árbol de productos es parte de una orden de producción que contiene una lista de materias primas, materiales o componentes procesados, cantidades, cuánto tiempo llevará producir y los pasos necesarios para administrar la producción o el ensamblaje de productos terminados.

Mientras que el producto que se va a producir se planifica en la planificación de MSF, si las materias primas que se van a usar solo se compran y producen, se crea un MRP en consecuencia. Sin embargo, a veces MRP se puede crear de una manera que consta de muchos pasos y transforma el producto semiacabado entre máquinas en diferentes materiales. Todos estos pasos de producción están incluidos en MRP de manera que se complementan entre sí. El producto final se obtiene utilizando los materiales en el MRP de acuerdo con la orden de producción.

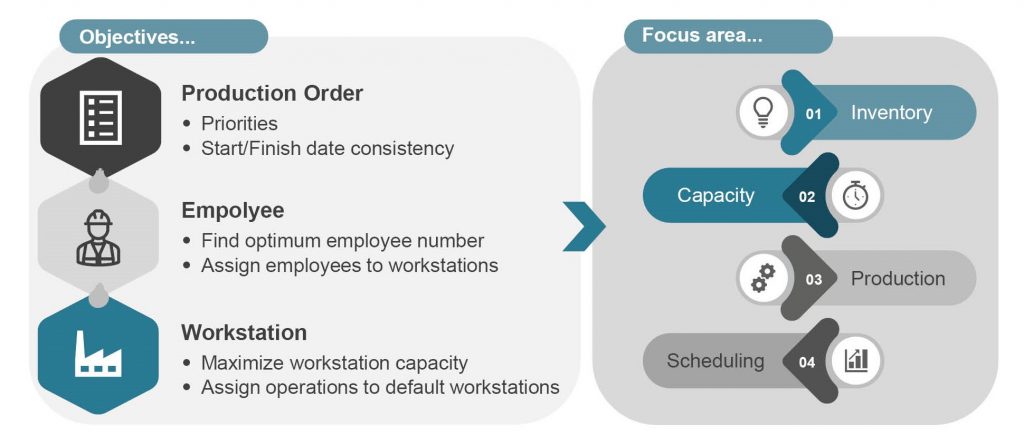

El problema más importante con el que deben lidiar los planificadores es obtener el tiempo de entrega más corto que se creará en la planificación y, al mismo tiempo, incluir los componentes que se producirán en el producto "principal" y hacer la planificación de "enrutamiento" más óptima que no cree un cuello de botella en su producción. En este punto, la exactitud de todos los datos de materiales, máquinas y mano de obra garantizará que la producción se complete correctamente y a tiempo. Cuando se suman los errores de registro de estos datos en producción y los retrasos en la operación de los departamentos en papel que son diferentes entre sí, se crea un efecto reductor en la productividad que se inicia incluso antes de la planificación en producción. En este punto, gracias al software exclusivo de MSF, que permite transferir datos en tiempo real a medios digitales en cada etapa de la producción y utilizarlos en la planificación y, por lo tanto, en la producción, esta pérdida se puede transformar fácilmente en eficiencia.

MSF MRP transforma varios componentes o materias primas en un producto final utilizando maquinaria y mano de obra. Esto lo realiza de acuerdo con MRP, desde la orden de venta, en compras, almacenamiento, reserva en almacén, traslado de reservas a operaciones secuenciales, procesamiento en máquinas, almacenamiento del producto final hasta la entrega. De esta manera, ayuda a producir una orden de producción con datos instantáneos, a partir de la orden de venta. El módulo de planificación de la producción de MSF funciona para generar simultáneamente una lista de artículos preparados para la venta. Le brinda la flexibilidad de personalizar un pedido de ventas para cambiar cantidades, modificar y eliminar artículos si es necesario. Así, se asegura que los posibles cambios de MRP se reflejen en producción cuando se solicite.

Una vez que MSF MRP finaliza, se crean las órdenes de compra y las órdenes de producción que desencadenarán el ciclo de adquisición de los nuevos componentes. Mientras tanto, se adquieren los componentes, el planificador trabaja en los detalles de enrutamiento del taller con la referencia de MRP. Una vez que se han adquirido los componentes comprados, se puede iniciar la ejecución de fabricación. Entonces, se realizan las actividades mencionadas en el enrutamiento de la planta y se construye el producto.

MSF también mantiene este material en reserva para el trabajo correspondiente si hay existencias disponibles. O debido a la planificación de nuevos pedidos, si la cantidad cae por debajo de la cantidad mínima, la función de comprar materiales o fabricar componentes se ejecuta automáticamente. Este proceso continúa automáticamente siempre que la orden de venta continúe y continúe asignando cantidades de reserva de almacén a los trabajos especificados.