Système d'exécution de la fabrication (MES) et numérisation :

SEM est une combinaison de système logiciel et de matériel utilisé dans la fabrication pour suivre et gérer les processus de production en temps réel. Il comprend des fonctionnalités telles que la planification de la production de base, le suivi des travaux, le contrôle qualité et la gestion des stocks. Le MES aide les fabricants à optimiser leurs processus de production, à réduire les délais, à augmenter le débit, à améliorer la qualité des produits, à augmenter la visibilité et à détecter les goulots d'étranglement.

Numérisation dans MSF fait référence à l'utilisation des technologies numériques pour transformer et automatiser les processus métier. La numérisation implique l'intégration des technologies numériques dans tous les aspects d'une entreprise, y compris la fabrication, la chaîne d'approvisionnement, la production sans papier... La numérisation permet aux fabricants de collecter et d'analyser des données en temps réel, d'automatiser les tâches de routine et de prendre des décisions éclairées sur la base de données. En optimisant les processus de production et en minimisant les déchets, la numérisation peut également contribuer à réduire les coûts de production.

Alors que le MES est un système logiciel spécifique utilisé dans la fabrication, la numérisation est une stratégie plus large qui implique l'utilisation de plusieurs technologies numériques, y compris le MES, pour transformer et optimiser les processus de fabrication. Le MES est un aspect de la numérisation, mais la numérisation va au-delà du MES pour inclure d'autres technologies telles que les capteurs IoT, l'intelligence artificielle (IA) et l'apprentissage automatique (ML).

Système d'exécution de la fabrication (MES) MSF

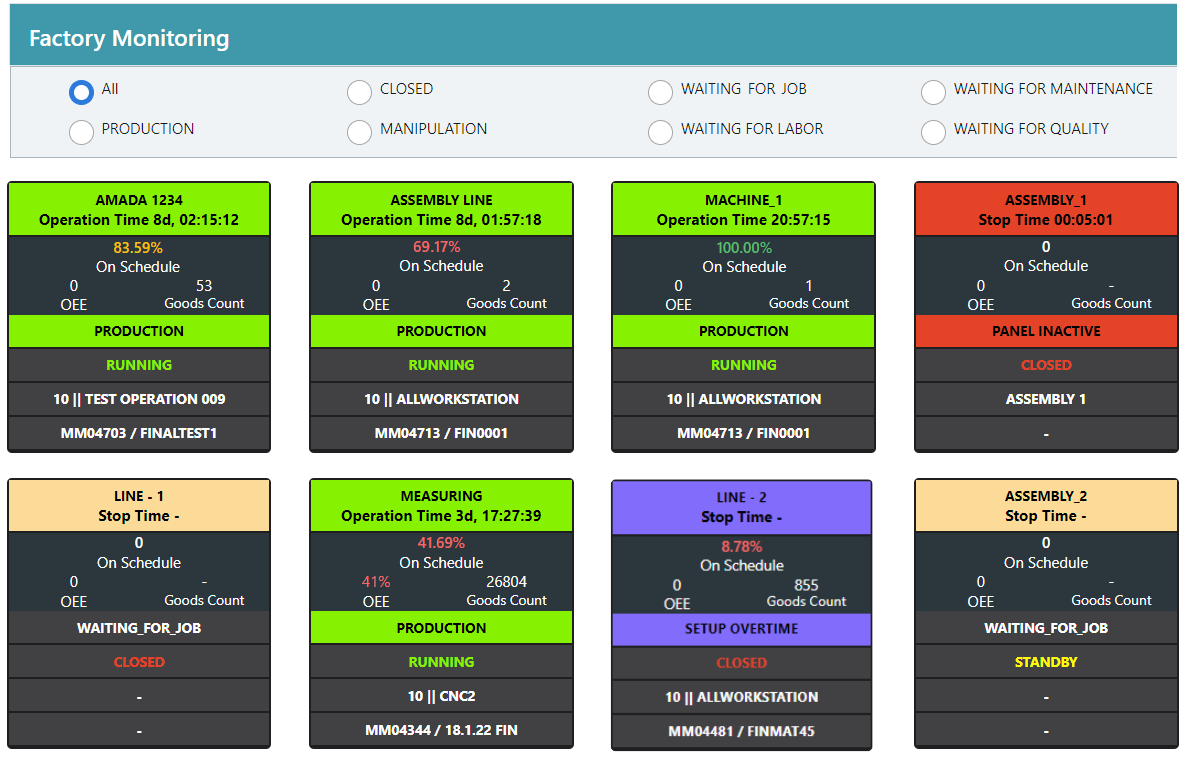

MSF MES permet de collecter et d'analyser toutes les données de production en temps réel, à partir des postes de travail ou WorkCentres, des employés, de l'utilisation des outils, des matériaux, de la qualité (rebut, reprise), des capteurs et bien plus encore. Les données en temps réel du poste de travail sont affichées sur le Panel PC pour que l'opérateur puisse les voir. Toutes les données des postes de travail et des centres de travail sont également affichées en temps réel dans l'application Web MES sur la page Tableau de bord (et d'autres pages). MSF MES est un système entièrement fonctionnel pour la gestion des processus de fabrication comprenant des modules de production avec des arborescences de produits, des ordres de production, des ordres de fabrication, la gestion de la main-d'œuvre de base, la surveillance des processus de production et l'analyse des causes d'arrêt de la production. À l'aide de ce module, vous pouvez surveiller l'ensemble de la production sur une seule plate-forme à partir de différents emplacements.

Il existe différentes versions de MES disponibles pour être utilisées dans l'atelier : MES de base et MES avancé :

– MES de base : Informations de production de base (employés (connexion, heures), bons de travail (détails, planifiés, durées), qualité de base (rebut, reprise), sélection d'arrêt manuel, interaction avec les documents pré-téléchargés. L'OEE de production de base est disponible. Idéal pour les travaux manuels ou la numérisation du poste de travail avec la carte MSF IoT et les signaux numériques de la machine.

– MES avancé : le tout à partir d'un MES de base, plus l'option de transfert/demande de stock, le système de palettes manuel/automatique* (*avec planification de la chaîne d'approvisionnement), la collecte des données des capteurs, la connexion à l'automate des postes de travail, la surveillance des informations des capteurs, … Des thèmes de panneaux entièrement personnalisables sont disponibles. Interaction avec l'équipe de maintenance* (*avec le module Maintenance uniquement).

Types de numérisation en atelier (MES) :

Différentes combinaisons de numérisation MES sont disponibles, en fonction des scénarios requis par l'atelier. L'atelier peut être numérisé avec une carte IoT, un panneau ou une combinaison de panneau et de carte IoT.

1.) Numérisation du panel MSF

Utilise le panneau industriel intelligent à écran tactile (différentes tailles sont disponibles). La numérisation uniquement avec MSF Panel n'est disponible qu'en mode manuel MES. Ces panneaux sont généralement placés à des endroits stratégiques, par exemple des WorkCentres, pour numériser plusieurs machines ou postes de travail manuels.

2.) Numérisation IdO MSF

Vous pouvez utiliser le périphérique MSF Smart I/O et vous pouvez l'utiliser comme API externe. De cette façon, vous pouvez également numériser des machines plus anciennes sans avoir à investir trop cher dans la mise à niveau de votre machine existante. Un IoT peut envoyer les données collectées directement au serveur sans avoir besoin d'un Panel PC. Utile si vous souhaitez numériser des machines ou des capteurs en production 24h/24 et 7j/7, comme des compresseurs, etc.

3.) Panneau MSF + IdO

Une autre façon de numériser entièrement le poste de travail consiste à combiner un panneau et une carte IoT. De cette façon, vous obtiendrez des options avancées complètes pour collecter des données et interagir avec les données du panneau. Cela vous donnera également la possibilité de calculer entièrement et correctement l'OEE et le TEEP. De plus, les arrêts automatiques et manuels sont collectés, configurés, compteurs, … Vous pouvez également saisir les détails des rebuts et des retouches. D'autres modules sont capables de fonctionner en parallèle avec la combinaison MES : module de maintenance, APS module, module SCP, module consommation d'énergie, …

4.) Panel / Panel + IoT pour les travaux manuels

Si vous souhaitez mettre en temps réel les quantités produites collectées à partir de travaux manuels, seul le Panel PC peut être utilisé. De plus, des boutons et des commutateurs peuvent être connectés pour suivre les tâches manuelles en temps réel, sans avoir à interagir aussi fréquemment avec le Panel.

4.) Numérisation de l'automate

Pourquoi devriez-vous prendre en considération le système d'exécution de la fabrication (MES) de MSF ?

- Suppression du papier (usine sans papier), augmentation de la productivité, recherche de goulots d'étranglement,

- Pour tout type de production, secteur, organisation

- Entièrement personnalisable

- L'application MES fonctionne sur site/cloud

- Rapports de base et avancés disponibles

- Peut numériser tous les postes de travail (anciens/nouveaux), les travaux manuels et moderniser les anciennes machines

- Peut collecter et type de données : vitesse de la machine, performances (poste et employé), consommation électrique, …

- Un ou plusieurs postes de travail par panel PC

- Peut numériser avec uniquement une carte IoT ou avec uniquement un Panel PC

- Gestion automatique des mouvements de stock

- Rapports de base et avancés disponibles à partir des données

- Plus de fonctionnalités en combinaison avec d'autres modules (APS, 4PL, Maintenance, QC, …)

- Les scénarios de crise en temps réel déclenchent automatiquement/manuellement des notifications et d'autres modules

- Peut fonctionner indépendamment des autres modules

- Utilisation disponible des périphériques externes (scanners, …)

- Le logiciel Panel PC prend en charge toutes les langues

- Prise en charge de la connexion/déconnexion des employés

FAQ MES & NUMÉRISATION

La numérisation de l'atelier fait référence au concept plus large d'exploitation des technologies numériques pour transformer et optimiser les opérations de l'atelier, tandis que le MES fait spécifiquement référence au système logiciel conçu pour gérer et contrôler les opérations de fabrication.

Il peut y avoir d'énormes différences entre les différents fournisseurs. Par exemple, toutes les solutions MES ne sont pas suffisantes pour que différents types de productions suivent en même temps. Un bon MES doit également avoir la capacité de numériser correctement divers ateliers et scénarios, des anciens et nouveaux postes de travail aux tâches manuelles. La collecte de données correctes doit être la priorité, et la collecte de toutes les données nécessaires pour augmenter la productivité et éliminer les goulots d'étranglement doit également être collectée correctement.

Un système d'exécution de la fabrication (MES) est un système informatisé utilisé dans les industries manufacturières pour gérer et contrôler l'exécution des opérations de production dans l'atelier. Il sert de pont entre le système de planification des ressources d'entreprise (ERP) et le processus de fabrication réel.

Un système MES fonctionne en s'intégrant à divers composants du processus de fabrication et en capturant des données en temps réel pour permettre la surveillance, le contrôle et l'analyse. Voici un aperçu général du fonctionnement d'un système MES :

Meta Smart Factory MES (Manufacturing Execution System) et ERP (Enterprise Resource Planning) sont deux systèmes logiciels différents qui servent des objectifs distincts dans les opérations d'une organisation. Voici les principales différences entre MSF MES et ERP :

Non, MES (Manufacturing Execution System) et ERP (Enterprise Resource Planning) ne sont pas les mêmes. Ce sont des systèmes logiciels distincts avec des objectifs et des fonctionnalités différents.

Le MES (Manufacturing Execution System) et le MRP (Material Requirements Planning) sont deux systèmes différents qui servent des objectifs distincts dans le processus de fabrication. Voici les principales différences entre MES et MRP :

Le MES (Manufacturing Execution System) se compose généralement de plusieurs niveaux ou couches qui fonctionnent ensemble pour fournir un contrôle et une visibilité complets sur le processus de fabrication. Les niveaux spécifiques peuvent varier en fonction de l'architecture et de la mise en œuvre du système, mais voici les niveaux de MES communément reconnus :

Les principales caractéristiques d'un système d'exécution de la fabrication (MES) peuvent varier en fonction des implémentations spécifiques du système et des exigences de l'industrie. Cependant, voici quelques fonctionnalités clés courantes du MES :

Les données de production MES (Manufacturing Execution System) font référence aux informations collectées et générées par le système MES lors de l'exécution des opérations de fabrication dans l'atelier. Ces données capturent divers aspects du processus de production, fournissant des informations sur les performances, l'efficacité et la qualité des activités de production. Voici quelques exemples de données de production MES :

L'intégration d'un système d'exécution de fabrication (MES) à un système de planification des ressources d'entreprise (ERP) permet un échange de données et une synchronisation transparents entre l'atelier et les opérations commerciales plus larges. Voici quelques approches courantes pour intégrer le MES à l'ERP :

À propos du système d'exécution de la fabrication (MES)

Méta description : Découvrez comment les systèmes d'exécution de la fabrication (MES) stimulent l'efficacité opérationnelle dans l'industrie 4.0. Découvrez les avantages du MES, l'intégration avec le Big Data et le rôle qu'il joue pour assurer la conformité réglementaire et le contrôle de la qualité, tirer parti du Big Data et de l'entreposage de données.

À l'ère de l'industrie 4.0, les fabricants adoptent des technologies de pointe pour améliorer l'efficacité opérationnelle et acquérir un avantage concurrentiel. Un outil crucial à leur disposition est le système d'exécution de la fabrication (MES), qui joue un rôle essentiel dans la rationalisation des processus de production, l'optimisation de l'allocation des ressources et le contrôle de la qualité. En conjonction avec les principes de l'industrie 4.0, MES exploite le Big Data et l'entreposage de données pour débloquer des informations précieuses et favoriser l'amélioration continue. Explorons les avantages et les applications du MES, ainsi que son intégration avec le Big Data et l'entreposage de données.

Comprendre le système d'exécution de la fabrication (MES) et ses avantages

Manufacturing Execution System (MES) est une solution logicielle qui permet de gérer et de contrôler les opérations de fabrication dans l'atelier. Il connecte divers systèmes, équipements et personnels pour permettre une surveillance, une collecte de données et une prise de décision en temps réel. Le MES est un élément crucial de l'industrie 4.0 car il permet la numérisation et l'optimisation des processus, favorisant l'efficacité et l'agilité opérationnelles.

Le MES sert de pont entre les systèmes au niveau de l'entreprise (tels que la planification des ressources d'entreprise) et l'atelier, offrant une visibilité et un contrôle sur les processus de fabrication. Il facilite l'échange de données, l'automatisation et les informations en temps réel, permettant aux fabricants d'optimiser la production, d'améliorer la qualité, de réduire les coûts et de répondre rapidement aux demandes du marché.

Le MES permet la numérisation en connectant les machines, les équipements et les systèmes via les technologies IoT, permettant la collecte et l'analyse de données en temps réel. Il automatise les processus manuels, facilite l'échange de données entre différents systèmes et offre une visibilité sur le processus de fabrication. En optimisant les processus, le MES aide à éliminer les inefficacités, à réduire les temps d'arrêt et à améliorer la productivité.

Le MES permet aux fabricants d'optimiser les processus en :

- Rationalisation des flux de travail et réduction des interventions manuelles

- Permettre un suivi en temps réel des activités de production

- Automatisation de la collecte et de l'analyse des données

- Faciliter une allocation efficace des ressources

- Améliorer le contrôle de la qualité et la conformité aux réglementations

- Soutenir la maintenance prédictive et minimiser les temps d'arrêt des équipements

La mise en œuvre du MES offre de nombreux avantages, notamment :

- Amélioration de la visibilité de la production : Le MES fournit des données en temps réel sur les activités de production, permettant aux fabricants de surveiller les opérations, d'identifier les goulots d'étranglement et de prendre des décisions éclairées.

- Utilisation améliorée des ressources : Le MES optimise l'allocation des ressources telles que les matériaux, la main-d'œuvre et l'équipement, réduisant les déchets et maximisant l'efficacité.

- Flux de travail rationalisés: En automatisant et en standardisant les processus, le MES élimine les erreurs manuelles, accélère les cycles de production et améliore l'efficacité opérationnelle globale.

- Meilleur contrôle qualité: Le MES permet un suivi en temps réel des métriques de qualité, facilitant la détection précoce des défauts et garantissant le respect des normes de qualité.

- Efficacité opérationnelle accrue: Grâce à des informations basées sur les données, le MES permet d'identifier et d'éliminer les inefficacités, de réduire les temps d'arrêt et d'améliorer la productivité.

- Mise sur le marché plus rapide : En rationalisant les processus, en réduisant les délais et en améliorant la coordination, le MES permet aux fabricants de mettre leurs produits sur le marché plus rapidement, en obtenant un avantage concurrentiel.

Le MES améliore l'efficacité opérationnelle et la productivité de plusieurs manières :

- Surveillance en temps réel: Le MES offre une visibilité en temps réel sur les activités de production, permettant aux fabricants de surveiller les indicateurs de performance clés (KPI) et de prendre des décisions proactives pour optimiser les opérations.

- Prise de décision basée sur les données: MES collecte et analyse des données provenant de diverses sources, permettant aux fabricants de prendre des décisions éclairées sur la base d'informations précises et opportunes.

- Automatisation du flux de travail : Le MES automatise les processus manuels, réduisant les erreurs et les temps de cycle tout en améliorant l'efficacité globale des processus.

- Optimisation des ressources : En optimisant l'allocation des ressources telles que les matériaux, l'équipement et la main-d'œuvre, le MES aide les fabricants à maximiser la productivité et à minimiser les déchets.

- Contrôle qualité amélioré : Le MES intègre les processus de gestion de la qualité dans les activités de production, garantissant le respect des normes de qualité, réduisant les défauts et améliorant la qualité globale des produits.

- Amélioration continue: MES fournit des informations sur les goulots d'étranglement de la production, les inefficacités et les domaines à améliorer, favorisant une culture d'amélioration continue et d'excellence opérationnelle.

Le MES joue un rôle essentiel pour assurer la conformité réglementaire et le contrôle de la qualité en :

- Appliquer des processus standardisés: MES définit et applique des procédures d'exploitation normalisées, garantissant le respect constant des réglementations et des normes de qualité.

- Capture et stockage des données pertinentes : Le MES capture et stocke les données de production, y compris les paramètres de qualité critiques, les informations de traçabilité et la documentation réglementaire, fournissant une piste d'audit fiable.

- Surveillance et alertes en temps réel: Le MES surveille les activités de production en temps réel, permettant une détection précoce des écarts par rapport à la réglementation ou aux normes de qualité et déclenchant des alertes pour des actions correctives immédiates.

- Facilitation des processus de contrôle qualité: MES intègre les processus de contrôle qualité tels que les inspections, les tests et les validations dans le flux de production, garantissant la qualité à chaque étape.

- Assurer la traçabilité : Le MES permet une traçabilité de bout en bout en suivant et en documentant le mouvement des matériaux, des composants et des produits, en garantissant la conformité aux exigences réglementaires.

Intégration du Big Data dans le MES

Le MES collecte et gère les mégadonnées dans les environnements de fabrication par le biais de divers mécanismes :

- Capteurs IdO : Le MES s'intègre aux capteurs IoT intégrés dans les machines et les équipements, collectant des données en temps réel sur des paramètres tels que la température, la pression, les vibrations et la consommation d'énergie.

- Connectivité des machines: Le MES se connecte aux machines et équipements via des protocoles standardisés, permettant la collecte de données sur les performances des machines, les cadences de production et les besoins de maintenance.

- Entrées manuelles : Le MES permet aux opérateurs et aux travailleurs de saisir manuellement des données, en capturant des informations telles que les résultats d'inspection de la qualité, les quantités de production et les raisons des temps d'arrêt.

- Systèmes intégrés : MES s'intègre à d'autres systèmes tels que la planification des ressources d'entreprise (ERP), la gestion du cycle de vie des produits (PLM) et la gestion de la chaîne d'approvisionnement (SCM), consolidant les données provenant de plusieurs sources.

Les sources de données volumineuses dans le MES comprennent :

- Capteurs IdO : Données collectées à partir de capteurs intégrés dans des machines, des équipements et des lignes de production.

- Données de production: Informations sur les taux de production, les temps de cycle et les paramètres de processus.

- Données de contrôle qualité: Données issues des contrôles qualité, des tests et des validations.

- Données d'inventaire : Informations sur les niveaux de stock de matériaux, les données de la chaîne d'approvisionnement et les informations de traçabilité.

- Données sur la main-d'œuvre: Données relatives à l'utilisation de la main-d'œuvre, aux performances des opérateurs et aux enregistrements de formation.

- Données des systèmes intégrés : Données échangées avec ERP, PLM, SCM et autres systèmes.

La gestion du Big Data dans le MES s'accompagne de plusieurs défis et considérations, notamment :

- Gestion des volumes de données : Gérer de gros volumes de données générées à partir de diverses sources et garantir des capacités de stockage et de traitement efficaces.

- Intégration de données: Intégrer des données provenant de sources disparates et assurer la cohérence et l'exactitude des données.

- Assurance qualité des données: Assurer la qualité des données en mettant en œuvre des processus de nettoyage, de validation et de vérification des données.

- Sécurité des données: Mettre en œuvre des mesures de sécurité robustes pour protéger les données de production et commerciales sensibles contre les accès non autorisés ou les violations.

- Analytique avancée: Tirer parti de techniques d'analyse avancées pour extraire des informations exploitables à partir de données volumineuses et les convertir en informations significatives pour la prise de décision.

L'intégration des données entre le MES et diverses sources de données s'effectue via des protocoles standardisés tels que OPC-UA (Open Platform Communications - Unified Architecture) et des API (Application Programming Interfaces). Ceux-ci permettent un échange de données transparent entre le MES et les machines, équipements et autres systèmes, garantissant la disponibilité des données en temps réel.

L'intégration du Big Data dans le MES permet une prise de décision basée sur les données en fournissant des informations en temps réel sur les processus de production, en identifiant les goulots d'étranglement, en prévoyant les besoins de maintenance, en optimisant l'allocation des ressources et en améliorant l'efficacité opérationnelle globale. Il aide les fabricants à prendre des décisions éclairées sur la base de données précises et actualisées.

Tirer parti de l'entreposage de données dans le MES

L'entreposage de données est le processus de collecte, d'organisation et de stockage de grands volumes de données structurées et non structurées provenant de diverses sources dans un référentiel centralisé. Dans le contexte du MES, l'entreposage de données joue un rôle crucial en permettant l'analyse des données, la création de rapports et la prise de décision. Il fournit une vue complète et unifiée des données de fabrication, permettant aux fabricants d'extraire des informations significatives et de favoriser une amélioration continue.

L'entreposage de données prend en charge les fonctionnalités MES de plusieurs manières :

- Stockage centralisé des données: L'entreposage de données consolide les données provenant de plusieurs sources, y compris le MES, les capteurs IoT, les systèmes de production et d'autres systèmes intégrés, créant un référentiel centralisé pour l'analyse et la création de rapports.

- Agrégation et transformation des données : L'entreposage de données permet l'agrégation et la transformation des données brutes dans un format standardisé, ce qui facilite l'analyse et l'obtention d'informations.

- Capacités d'analyse avancées : Les plates-formes d'entreposage de données incluent souvent des outils et des techniques d'analyse avancés qui permettent aux fabricants d'effectuer des analyses de données complexes, d'identifier les tendances, les modèles et les corrélations, et de prendre des décisions basées sur les données.

- Visualisation des données et rapports: L'entreposage de données fournit des outils de visualisation des données via des tableaux de bord, des rapports et des graphiques interactifs, permettant aux fabricants d'acquérir une compréhension claire des mesures de performance clés et de suivre les progrès vers les objectifs.

- Analyse historique : L'entreposage de données stocke les données historiques au fil du temps, permettant aux fabricants d'effectuer une analyse des tendances, d'identifier des modèles à long terme et de prendre des décisions éclairées en fonction des performances historiques.

- Amélioration de l'accessibilité des données: L'entreposage de données fournit un référentiel de données centralisé et organisé, ce qui permet aux utilisateurs d'accéder plus facilement aux informations pertinentes et de les récupérer rapidement.

- Capacités d'analyse de données améliorées: Les plates-formes d'entreposage de données offrent souvent des outils d'analyse avancés qui permettent aux fabricants d'effectuer des analyses complexes, d'identifier les tendances et d'obtenir des informations précieuses à partir de gros volumes de données.

- Rapports en temps réel et historiques: L'entreposage de données permet aux fabricants de générer des rapports en temps réel et historiques, offrant une vue complète des activités de production, des mesures de performance et des données de qualité.

- Prise de décision efficace: L'entreposage de données facilite la prise de décision basée sur les données en fournissant des informations précises et opportunes, permettant aux fabricants de faire des choix éclairés qui stimulent l'efficacité et la productivité opérationnelles.

- Évolutivité et flexibilité : Les plates-formes d'entreposage de données peuvent gérer de gros volumes de données et prendre en charge l'intégration de sources de données supplémentaires, permettant aux fabricants de faire évoluer leurs opérations et de s'adapter à l'évolution des besoins de l'entreprise.

Tendances futures et innovations dans le MES et l'industrie 4.0

À l'ère de l'industrie 4.0, le MES évolue pour répondre aux exigences d'environnements de fabrication de plus en plus connectés et automatisés. Certaines tendances et avancées notables incluent :

- Intégration avec les technologies émergentes : Le MES s'intègre aux technologies émergentes telles que l'intelligence artificielle (IA), l'apprentissage automatique (ML), la robotique et la réalité augmentée (RA) pour améliorer encore l'automatisation, les capacités prédictives et la prise de décision en temps réel.

- Jumeaux numériques et simulation : MES tire parti de la technologie des jumeaux numériques pour créer des répliques virtuelles d'actifs physiques, permettant aux fabricants de simuler et d'optimiser les processus de production, de prévoir les résultats et d'effectuer des analyses de simulation avant de mettre en œuvre des modifications dans l'atelier.

- Informatique de périphérie et MES de périphérie: Edge computing, où le traitement des données se produit plus près de la source de données, gagne en importance dans le MES. Edge MES permet un traitement des données en temps réel, une latence réduite et une réactivité améliorée, ce qui le rend adapté aux applications nécessitant une prise de décision et une action immédiates.

- Cybersécurité et confidentialité des données : À mesure que la connectivité augmente, la cybersécurité et la confidentialité des données deviennent des préoccupations essentielles. MES intègre des mesures de sécurité robustes pour protéger les données de fabrication contre les cybermenaces et assurer le respect des réglementations sur la protection des données.

À l'avenir, le MES a le potentiel d'offrir des avantages supplémentaires dans l'industrie 4.0, tels que :

- Analyses prédictives et prescriptives : Alors que le MES continue de tirer parti du Big Data et de l'analyse avancée, il peut encore améliorer ses capacités prédictives et prescriptives. Les fabricants peuvent identifier de manière proactive les problèmes potentiels, prévoir les besoins de maintenance et prescrire des ajustements de processus optimaux pour maximiser l'efficacité et la qualité.

- Systèmes autonomes et auto-optimisants : Avec les progrès de l'IA et de l'apprentissage automatique, le MES peut évoluer vers des systèmes autonomes capables de s'auto-optimiser. Ces systèmes peuvent apprendre des données de production, s'adapter aux conditions changeantes et effectuer des ajustements automatiques pour optimiser les performances et l'allocation des ressources.

- Intégration avec les partenaires de la chaîne d'approvisionnement : MES peut étendre ses capacités d'intégration pour inclure des partenaires de la chaîne d'approvisionnement, permettant un échange de données transparent, une planification collaborative et des activités de production synchronisées. Cette intégration peut améliorer la visibilité, l'agilité et la réactivité de la chaîne d'approvisionnement.

- Collaboration homme-machine améliorée : Le MES peut faciliter une collaboration homme-machine améliorée grâce à des interfaces intuitives, à la réalité augmentée (AR) et à des appareils portables. Ces technologies peuvent fournir des conseils en temps réel, aider les opérateurs dans des tâches complexes et capturer des informations précieuses sur les interactions homme-machine.

En tirant parti du Big Data, les fabricants peuvent :

- Identifiez les modèles et les tendances dans les données de production pour optimiser les processus.

- Prévoyez et prévenez les pannes d'équipement en analysant les données de performance des machines.

- Optimisez les niveaux de stocks et la gestion de la chaîne d'approvisionnement en fonction des signaux de demande en temps réel.

- Améliorer la qualité des produits en analysant les données de contrôle qualité et en identifiant les domaines à améliorer.

- Mettre en œuvre des stratégies de maintenance prédictive pour minimiser les temps d'arrêt des équipements et les coûts de maintenance.

- Optimisez l'allocation et la planification des ressources pour maximiser la productivité et minimiser les coûts.

Conclusion:

Le système d'exécution de la fabrication (MES) joue un rôle central dans l'amélioration de l'efficacité opérationnelle, de la productivité et du contrôle de la qualité dans le contexte de l'industrie 4.0. En exploitant les capacités de Big Data et d'entreposage de données, le MES permet aux fabricants d'obtenir des informations précieuses, de prendre des décisions basées sur les données et d'améliorer continuellement leurs processus. L'intégration du Big Data dans le MES permet aux fabricants d'optimiser la production, de réduire les coûts, d'améliorer la qualité et d'acquérir un avantage concurrentiel dans le paysage de la fabrication.